2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-01-24 13:15:53

Keveyden, taipuisuuden ja korroosionkestävyyden ansiosta alumiinista on tullut korvaamaton materiaali monilla teollisuudenaloilla. Lentoalumiini on ryhmä metalliseoksia, joille on ominaista lisääntynyt lujuus magnesiumin, piin, kuparin ja mangaanin mukaan. Lisälujuutta lejeeringille annetaan ns. "ikääntymisvaikutus" - erityinen kovettumismenetelmä aggressiivisen ilmakehän vaikutuksen alaisena pitkään. Seos keksittiin 1900-luvun alussa, nimeltään duralumiini, joka tunnetaan nykyään myös nimellä "avial".

Määritelmä. Historiallinen retki

Lentojen alumiiniseosten historian alkajaksi katsotaan vuodelta 1909. Saksalainen metallurginen insinööri Alfred Wilm totesi kokeellisesti, että jos alumiiniseos, johon on lisätty hieman kuparia, mangaania ja magnesiumia 500 °C:n lämpötilassa tapahtuvan sammutuksen ja nopean jäähdytyksen jälkeen, pidetään 20-25 asteen lämpötilassa 4-5 päivän ajan., siitä tulee vähitellen kovempi ja vahvempi menettämättä taipuisuutta. Toimenpidettä kutsuttiin "vanhenemiseksi" tai "kypsymiseksi". Tällaisessa kovettumisprosessissa kupariatomit täyttyvätmonia pieniä vyöhykkeitä viljan rajoilla. Kupariatomin halkaisija on pienempi kuin alumiinin, joten syntyy puristusjännitystä, jonka seurauksena materiaalin lujuus kasvaa.

Seos hallittiin ensimmäistä kertaa saksalaisilla Dürener Metallwerken -tehtailla ja se sai tavaramerkin Dural, mistä johtuu nimi "duralumiini". Myöhemmin amerikkalaiset metallurgit R. Archer ja V. Jafris paransivat koostumusta muuttamalla prosenttiosuutta, pääasiassa magnesiumin. Uusi seos sai nimekseen 2024, jota käytetään laajasti eri muunnelmina nykyäänkin ja koko metalliseosperhe on nimeltään Avial. Tämä metalliseos sai nimen "lentoalumiini" melkein heti sen löytämisen jälkeen, koska se korvasi kokonaan puun ja metallin lentokoneiden rakenteissa.

Päätyypit ja ominaisuudet

On olemassa kolme pääryhmää:

- Alumiini-mangaani (Al-Mn) ja alumiini-magnesium (Al-Mg) -perheet. Pääominaisuus on korkea korroosionkestävyys, tuskin huonompi kuin puhdas alumiini. Tällaiset seokset sopivat hyvin juottamiseen ja hitsaukseen, mutta ne ovat huonosti leikattuja. Ei kovettunut lämpökäsittelyllä.

- Alumiini-magnesium-pii (Al-Mg-Si) -järjestelmän korroosionkestävät seokset. Ne kovetetaan lämpökäsittelyllä, nimittäin kovettamalla 520 °C:n lämpötilassa, mitä seuraa nopea jäähdytys vedellä ja luonnollinen vanheneminen noin 10 päivän ajan. Tämän materiaaliryhmän erottuva ominaisuus on niiden korkea korroosionkestävyys normaaleissa olosuhteissa ja rasituksessa käytettäessä.

- Rakenteelliset alumiini-kupari-magnesium-seokset (Al-Cu-Mg). Niiden perusta on alumiini, johon on seostettu kuparia, mangaania ja magnesiumia. Seosaineosien suhteita muuttamalla saadaan lentokonelaatuista alumiinia, jonka ominaisuudet voivat vaihdella.

Viimeisen ryhmän materiaaleilla on hyvät mekaaniset ominaisuudet, mutta ne ovat erittäin herkkiä korroosiolle kuin ensimmäisen ja toisen metalliseosperheen. Korroosiolle alttiusaste riippuu pintakäsittelystä, joka on vielä suojattava maalilla tai anodisoinnilla. Korroosionkestävyyttä lisää osittain mangaanin lisääminen lejeeringin koostumukseen.

Seosten kolmen päätyypin lisäksi on olemassa myös taontaseoksia, lämmönkestäviä, erittäin lujia rakenneseoksia ja muita seoksia, joilla on tiettyyn sovellukseen tarvittavat ominaisuudet.

Lentometalliseosten merkintä

Kansainvälisissä standardeissa ilmailun alumiinimerkinnän ensimmäinen numero ilmaisee lejeeringin tärkeimmät seosaineet:

- 1000 - puhdasta alumiinia.

- 2000 - duralumiinit, kuparin kanssa seostetut seokset. Tietyllä ajanjaksolla - yleisin ilmailu- ja avaruusseos. Korvataan yhä useammin 7000-sarjan seoksilla, koska se on herkkä jännityskorroosiohalkeilulle.

- 3000 - seosaine - mangaani.

- 4000 - seosaine - pii. Seokset tunnetaan myös silumiineina.

- 5000 - seosaine - magnesium.

- 6000 ovat sitkeimmät seokset. Seosaineet ovat magnesium ja pii. Voidaan lämpökarkaista lujuuden lisäämiseksi, mutta tämäparametri on huonompi kuin sarjat 2000 ja 7000.

- 7000 - lämpökarkaistut metalliseokset, kestävin lentoalumiini. Tärkeimmät seosaineet ovat sinkki ja magnesium.

Merkinnän toinen numero on alumiiniseoksen muunnelman sarjanumero alkuperäisen jälkeen - numero "0". Kaksi viimeistä numeroa ovat itse seoksen numero, tiedot sen puhtaudesta epäpuhtauksien mukaan. Jos seos on kokenut, merkintään lisätään viides "X".

Nykyään yleisimmät lentoalumiinilaadut: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Näiden metalliseosten tunnusomaisia piirteitä ovat: keveys, sitkeys, sitkeys, hyvä kitkalujuus, korroosiota ja suuria kuormia. Lentokoneteollisuudessa yleisimmin käytetyt seokset ovat 6061 ja 7075 lentokonealumiini.

Koostumus

Lentoalumiinin tärkeimmät seosaineet ovat: kupari, magnesium, pii, mangaani, sinkki. Näiden alkuaineiden painoprosenttiosuus lejeeringissä määräytyy sellaisilla ominaisuuksilla kuin lujuus, joustavuus, mekaanisen rasituksen kestävyys jne. Lejeerinkin pohja on alumiinia, tärkeimmät seosaineet ovat kuparia (2,2-5,2 painoprosenttia), magnesium (0,2-2,7%) ja mangaani (0,2-1%).

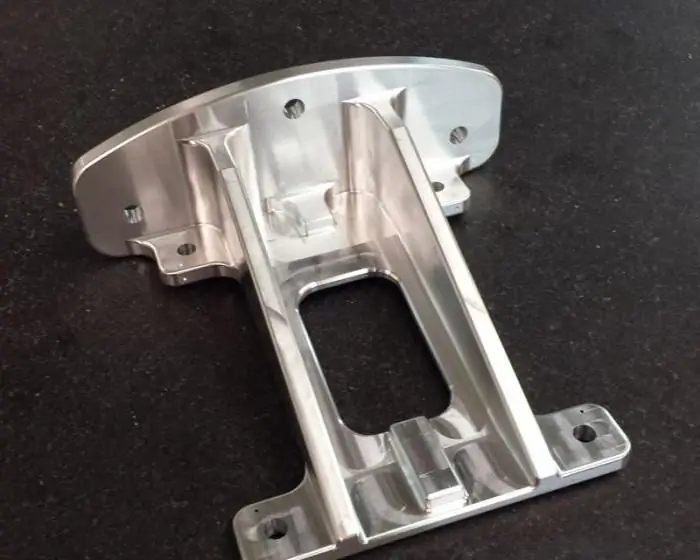

Perhe lentokoneen alumiiniseoksia, joissa on piitä (4-13 painoprosenttia) ja pieni pitoisuus muita seosaineita - kuparia, mangaania, magnesiumia, sinkkiä, titaania, berylliumia. Käytetään monimutkaisten osien valmistukseen, joka tunnetaan myös nimellä silumiin tai valettu alumiiniseos. alumiini-magnesiumseosperhe(1-13 % massa) muiden elementtien kanssa on korkea sitkeys ja korroosionkestävyys.

Kuparin rooli lentokoneiden alumiinissa

Kuparin läsnäolo ilmailulejeeringin koostumuksessa edistää sen kovettumista, mutta samalla vaikuttaa huonosti sen korroosionkestävyyteen. Kupari putoaa raerajoilla karkaisuprosessin aikana, ja se tekee seoksesta alttiita pistekorroosiolle, jännityskorroosiolle ja rakeiden väliselle korroosiolle. Kuparipitoiset alueet ovat galvaanisesti katodisempia kuin ympäröivä alumiinimatriisi ja ovat siksi alttiimpia galvaaniselle korroosiolle. Kuparipitoisuuden lisäys lejeeringin massassa jopa 12 % lisää lujuusominaisuuksia ikääntymisen aikana dispersion vahvistumisesta johtuen. Kun kuparipitoisuus on yli 12 %, seoksesta tulee hauras.

Sovellusalueet

Alumiinilejeeringit ovat myydyin metalli. Lentokonelaatuisen alumiinin kevyt paino ja sen lujuus tekevät tästä seoksesta hyvän valinnan monille teollisuudenaloille lentokoneista kotitavaroihin (matkapuhelimet, kuulokkeet, taskulamput). Alumiiniseoksia käytetään laivanrakennuksessa, autoteollisuudessa, rakentamisessa, rautatieliikenteessä ja ydinteollisuudessa.

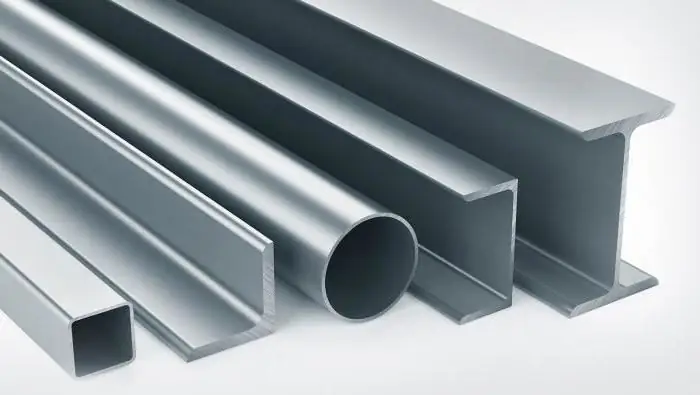

Kohtalaisen kuparipitoisuuden omaavat seokset ovat laaj alti kysyttyjä (2014, 2024 jne.). Näistä seoksista valmistetuilla profiileilla on korkea korroosionkestävyys, hyvä työstettävyys ja pistehitsattavuus. Niitä käytetään kriittisten rakenteiden valmistukseen lentokoneille, raskaille ajoneuvoille ja sotilasvarusteille.

Lentokoneluokan alumiiniliitäntäominaisuudet

Lentometalliseosten hitsaus suoritetaan yksinomaan inerttien kaasujen suojaavassa ympäristössä. Edullisia kaasuja ovat: helium, argon tai niiden seos. Heliumilla on korkeampi lämmönjohtavuus. Tämä määrittää hitsausympäristön edullisemmat lämpötila-indikaattorit, mikä mahdollistaa paksuseinäisten rakenneosien liittämisen melko mukavasti. Suojakaasuseoksen käyttö edistää täydellisempää kaasunpoistoa. Tässä tapauksessa huokosten muodostumisen todennäköisyys hitsissä pienenee merkittävästi.

Lentokoneet

Aviation alumiiniseokset luotiin alun perin erityisesti lentokonelaitteiden rakentamiseen. Niistä valmistetaan lentokoneiden rungot, moottorin osat, alustat, polttoainesäiliöt, kiinnikkeet jne. Matkustamossa on käytetty lentokoneen alumiiniosia.

2xxx-sarjan alumiiniseoksia käytetään korkeille lämpötiloille alttiina olevien osien valmistukseen. Kevyesti kuormitettujen yksiköiden, polttoaine-, hydrauli- ja öljyjärjestelmien osat on valmistettu 3xxx, 5xxx ja 6xxx metalliseoksista. Seos 7075 on saanut laajimman sovelluksen lentokoneteollisuudessa. Siitä valmistetaan elementtejä käytettäväksi merkittävässä kuormituksessa, alhaisissa lämpötiloissa ja korkea korroosionkestävyys. Seoksen perusta on alumiini ja tärkeimmät seosaineet ovat magnesium, sinkki ja kupari. Siitä valmistetaan lentokoneiden rakenteiden tehoprofiilit, pintaelementit.

Suositeltava:

Kazakstanin valkopäiset lehmät: ominaisuudet, ominaisuudet ja arvostelut

Kazakstanin valkopäinen lehmärotu kasvatettiin Neuvostoliitossa viime vuosisadan puolivälissä. Sen kiistattomia etuja ovat korkea lihan tuottavuus, vaatimattomuus rehun suhteen ja kyky nostaa nopeasti painoa vaikeimmissa ilmasto-olosuhteissa

Mistä alumiini on tehty? Tämän metallin sovellukset

Alumiinin tuotanto Venäjällä on täydessä vauhdissa. Yhteensä yli 4 000 000 tonnia tätä seosta valmistetaan täällä vuosittain. Vastoin yleistä väärinkäsitystä, tämä metalli on yleisin planeetalla, jota seuraa rauta. Mutta mitä on valmistettu alumiinista, koska tiedetään, että sitä käytetään eri teollisuudenaloilla?

Alumiini (sulfaatti tai sulfaatti) - lyhyt kuvaus, käyttöalueet

Alumiinisulfaatti (puhekielessä, oikein - alumiinisulfaatti) on monimutkainen epäorgaaninen aine. Se on valkoista suolaa, jolla on tyypillinen sinertävä sävy (sanotaan vaaleanpunainen). Kiteinen hydraatti on väritöntä. Hygroskooppinen. Liukenee veteen melko nopeasti

Läpinäkyvä alumiini korvaa panssaroidun lasin

Alumiinioksinitridi (tai AlON) on keramiikka, joka koostuu alumiinista, hapesta ja typestä. Materiaali on optisesti läpinäkyvää (> 80%) sähkömagneettisen spektrin ultravioletti-, näkyvä- ja puolia altoalueilla. Sen valmistaa ulkomailla Surmet Corporation ALON-tuotemerkillä. Viime aikoina venäläiset tutkijat ovat kehittäneet oman teknologiansa läpinäkyvän alumiinin valmistamiseksi, joka eroaa jonkin verran tuontianalogeista

Novosibirsk Aviation Plant im. V.P. Chkalova - yleiskatsaus, ominaisuudet ja historia

V.P. Chkalova on Venäjän federaation ilmailualan ylpeys. Tehtaan koneet osoittivat koko maailmalle, että Venäjä on maa, joka kehittää menestyksekkäästi monimutkaisinta ilmailulaitteiden tuotantoa