2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-06-01 07:13:48

Kaasulohkojen valmistus on tällä hetkellä varsin kannattavaa. Materiaali kuuluu solubetoniryhmään. Tämä tarkoittaa, että suurin osa siitä on täynnä kaasukuplia, mikä vähentää merkittävästi niiden fyysistä painoa. Samalla niillä on hyvät lämmöneristysominaisuudet ja lujuusparametrit. Lueteltujen ominaisuuksien ansiosta kaasulohkoista on tullut melko suosittuja lyhyessä ajassa.

Yleistä tietoa kaasulohkoista

Jos puhumme hiilihapotetun betonin tai kaasulohkon muodosta, tämä on keinotekoinen kivi, jolle on ominaista suuri määrä mikroskooppisia huokosia. Tätä materiaalia kutsutaan melko usein myös autoklavoiduksi solubetoniksi, mikä antaa käsityksen kaasulohkojen valmistustekniikasta.

On syytä huomata, että rakennusmateriaalilla on myös korkea energiansäästöaste. Tämä selittyy saman huokoisen rakenteen läsnäololla. Toinen hyvä etu on jokaisen lohkon pieni paino.

Kaasulohkojen valmistus on tullut laajasti suosituksi myös niiden ansiostarakenteiden väliseinien lisäksi on mahdollista rakentaa myös kantavia seiniä. Tällaista solubetonia ei ole mahdollista käyttää teollisuusrakentamisessa tai korkeiden rakennusten rakentamisessa. Pääasiallinen käyttöalue on yksityinen rakentaminen. Tässä tapauksessa voidaan erottaa vielä yksi etu, joka on se, että lohkot eivät kohdista voimakasta painetta perustaan, koska ne painavat melko vähän. Tämä auttaa säästämään merkittäviä varoja säätiön järjestelyssä.

Hoikaisubetonimateriaalit

Kaikki edellä mainitut edut johtuvat materiaaleista, jotka toimivat raaka-aineina kaasulohkojen valmistuksessa. Itse asiassa kaikki kolme komponenttia ovat välttämättömiä materiaalin valmistukseen - nämä ovat sementti, kvartsihiekka ja puhallusaine, jonka roolia on alumiinijauhe. Vaikka voidaan sanoa, että jotkut valmistajat lisäävät koostumukseen edelleen lisäelementtejä, esimerkiksi kalkkia tai tuhkaa.

Hikarakkabetonin tuotanto

Kaasulohkojen valmistus tapahtuu ryhmästä kuivia materiaaleja, jotka sekoitetaan keskenään lisäämällä vettä. Jälkimmäisenä voit käyttää mitä tahansa teknistä vettä, joka sopii GOST 23732-79:n vaatimusten mukaisesti. Nestettä lisättäessä on tärkeää seurata sen lämpötilaa. Jos se on tarpeeksi kuuma (45 celsiusastetta), se nopeuttaa lohkon kovettumista ja lisää sen maksimiturvallisuustekijää. Mitä tulee teolliseen mittakaavaan,Tämä auttaa myös lisäämään tuottavuutta. Näistä syistä lähes kaikki yritykset, joilla on kaasulohkotehtaita, lämmittävät vettä ennen sen lisäämistä kuiviin aineisiin. Toinen plussa lämmitetyn nesteen käytöstä on sementtimäärän säästäminen, sillä kuuma vesi stimuloi kuivien raaka-aineiden toimintaa voimakkaammin.

hiekan valinta tuotantoon

Kaasulohkojen minituotanto tai teollinen valmistus vaatii huolellisen sellaisen ainesosan kuin hiekan valintaa. Jos tarkastellaan asiaa teoreettisesta näkökulmasta, voidaan käyttää sekä louhosta että jokihiekkaa. Yksi tärkeimmistä vaatimuksista on, että tässä raaka-aineessa on oltava vähintään lietettä ja savea epäpuhtauksia. Myös hiekan rakeiden koolla on merkittävä rooli - enintään 2 mm.

Tässä kannattaa korostaa autoklaavikaasulohkon tuotantoa, koska sen valmistuksessa hiekka voidaan korvata ainesosilla, kuten kuonalla tai tuhkalla. Jos esimerkiksi käytät lämpövoimaloiden tuhkaa, lopputuotteen tiheys pienenee, mikä vähentää valmistuskustannuksia.

Sementti ja vaahdotusaine

Laadukkaan tuotteen saamiseksi kaasulohkojen, vaahtolohkojen ja muun solubetonin valmistuksessa on käytettävä sementtimerkkejä, kuten M400 tai M500. Paras vaihtoehto olisi valita raaka-aine, joka on ominaisuuksiltaan täysin GOST 10178-85:n mukainen. Mitä tuleekaasutin, silloin valitaan yleensä alumiinijauhe joko PAP-1- tai PAP-2-merkistä. Harvinaisissa tapauksissa vaahdotusaineeksi ei valita jauhetta, vaan erityinen tahna. On syytä huomata, että myös suspensiota voidaan käyttää, koska jauhemaisen materiaalin vaivaaminen ei aina ole kätevää.

Puuteen toiminnan olemus on seuraava. Alumiini reagoi sementin tai kalkkilaastin kanssa, jolla on alkalin ominaisuuksia. Tämän prosessin aikana muodostuu alkuaineita, kuten kalsiumsuoloja (aluminaatteja) ja kaasumaista vetyä. Nämä kaksi ainetta muodostavat huokoset, jolloin rakenne täsmää.

Laadukkaan tuotteen luomiseksi on erittäin tärkeää valita oikeat mittasuhteet jokaisesta komponentista. Tähän mennessä on olemassa yleisiä suosituksia hiilihapollisten betonilohkojen valmistustekniikasta: 50 - 70 % sementtiä kokonaismassasta, 0,04 - 0,09 % alumiiniseoksesta ja myös 20 - 40 % raakahiekkaa. materiaaleja. Lisäksi tarvitaan teknistä vettä 0,25-0,8 % ja kalkkia 1-5 %. Toisin sanoen, esimerkiksi saadaksesi 1 kuutiometrin tuotetta, sinulla on oltava: 90 kg sementtiä, vettä enintään 300 litraa, 375 kg hiekkaa ja 35 kg kalkkia. Alumiinijauheen määrä on vain 0,5 kg.

Vaikka on tärkeää ymmärtää, että nämä ovat vain yleisiä koostumussuosituksia. Komponenttien määrää voidaan säätää jo tuotannossa halutun lopputuloksen mukaan.

Mitä tarvitset tuotantoon?

Tuotantoteknologian os alta setarpeeksi yksinkertainen. Tästä huolimatta kodin menetelmät tai laitteet eivät toimi täällä. Tässä tapauksessa sinun on ostettava erityinen kone kaasulohkojen tuotantoon, jos sinun on tehtävä solubetoni omiin tarkoituksiin.

Sinun tulee kuitenkin ymmärtää, että ei ole mahdollista ostaa vain yhtä konetta. Laitteet sisältyvät hiilihapollisten betonilohkojen tuotantolinjaan kompleksissa. Tämä on eräänlainen minitehdas. Kun ostat tällaisia laitteita valmistaj alta, voit saada asiantuntijan palveluita, jotka auttavat ymmärtämään ja määrittämään teknologisen prosessin, kertovat kuinka valita oikeat komponentit ja niiden määrä.

Erilaiset varusteet

Valmistusvalaisimet jaetaan tällä hetkellä useisiin tyyppeihin. Pääkriteeri yhden niistä valinnassa on vaadittu tuottavuus päivässä. On myös erittäin tärkeää ymmärtää, kuinka monta ihmistä palvelee tällaista linjaa.

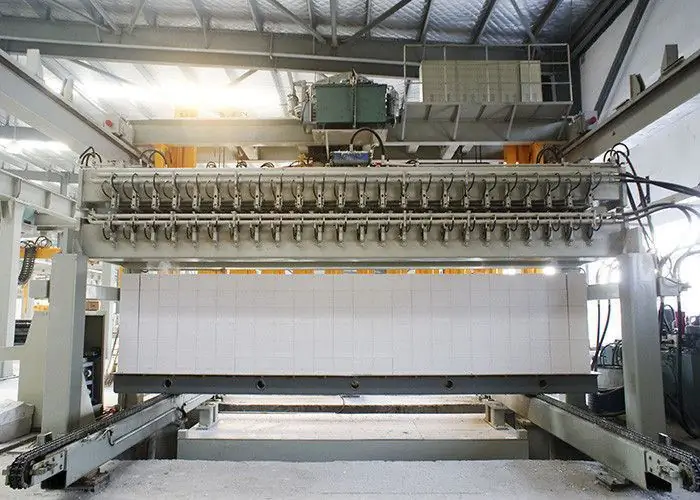

Ensimmäinen laitetyyppi on paikallaan. Tällaisen linjan päivittäinen tuottavuus on 60 kuutiometriä. Useimmiten sen sijoittamiseen käytetään varastoa tai tuotantotilaa, jonka kokonaispinta-ala on vähintään 500 m22. Pääominaisuus on, että muotit siirtyvät kiinteään sekoittimeen, jossa ne täytetään laastilla. Sen jälkeen suoritetaan kaikki muut tuotannon tekniset vaiheet. Vain yksi lisätyöntekijä tarvitaan linjan onnistuneeseen käyttöön.

Kuljetinlaitteet

Kuljetinlinjat on varustettu siellä, missä on tarpeen lisätä merkittävästi tuottavuutta. Tämä tällaisen kompleksin parametri on 75-150 kuutiometriä päivässä. Tässä tapauksessa tuotantotahti on nopeampi, vain lohkojen jähmettymisen kesto ei muutu, koska tämä ei riipu linjasta. Tämän lisäksi tarvitaan kuitenkin paljon enemmän tilaa kuin kiinteisiin laitteisiin. Lisäksi palvelussa on mukana vähintään 8 henkilöä huolimatta siitä, että suurin osa toimenpiteistä tapahtuu automaattisesti.

Pienet kompleksit

Tuotannon minilinjojen os alta nämä ovat tehottomimpia laitoksia, vain 15 kuutiometriä päivässä. Ne eroavat kiinteistä komplekseista siinä, että tässä ei etene muoto, vaan sekoitin. Tämä vähentää huomattavasti tarvittavaa tilaa 140-160 m2. Useimmiten ne ostetaan kaasulohkon tuotantolinjan käynnistysvaihtoehdoksi.

On olemassa toinen erillinen tyyppi, jota kutsutaan mobiiliasennuksiksi. Niitä käytetään vain yksityisen rakentamisen aikana. On syytä huomata, että asiantuntijoiden laskelmien mukaan tällaiset asennukset maksavat itsensä takaisin melko nopeasti. Lisäksi ne auttavat säästämään rakennuskustannuksissa noin 30 %. Mobiililaitteiden erikoisuus on, että niissä on kompressori ja ne voivat toimia myös tavalliseen kodin sähköverkkoon kytkettynä.

Tuotantovaiheet

Tässä on tärkeää huomata, että hiilihapotettu betoni voidaan autoklavoida ja ei-autoklavoida. Erona on setoinen vaihtoehto on halvempi, mutta sen lujuusominaisuudet ovat myös vähemmän. Kuitenkin, koska tuotantokustannukset ovat paljon alhaisemmat, se on laaj alti suosittu. Tästä syystä materiaalituotannon vaiheita kannattaa harkita.

- Ensimmäinen vaihe on tietysti kaikkien tarvittavien komponenttien valinta niiden tarkalla annostuksella. Sen jälkeen ne on sekoitettava perusteellisesti liuoksen saamiseksi. Jos sinulla on laitteet, tämä toimenpide kestää enintään 10 minuuttia.

- Toinen vaihe on, että aiemmin valmistettu liuos on asetettava erityisiin muotoihin. Tähän käytetään oikeita laitteita. On hyvä tietää, että muotti tarvitsee täyttää vain puoliväliin, sillä seos lisääntyy ajan myötä kaasukuplien muodostumisen vuoksi. Ajan suhteen prosessi kestää 4 tuntia, jonka aikana seos yleensä täyttää muotin kokonaan. Tapahtuu myös, että tilaa ei ole tarpeeksi. Tässä tapauksessa ylimääräinen on poistettava 2 tunnin kuluttua lataamisesta.

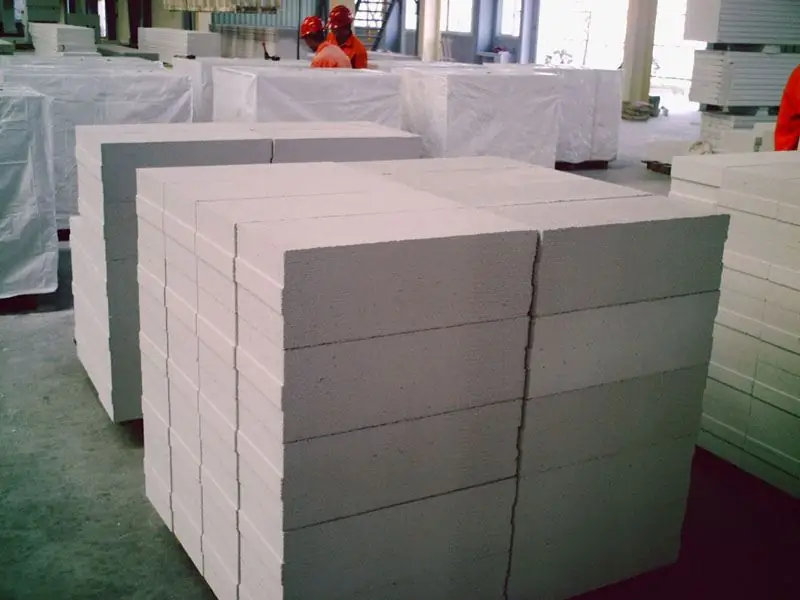

- Viimeinen vaihe on valmiin kappaleen valotus. Tämä toimenpide kestää noin 16 tuntia. Sen jälkeen voit käsitellä materiaalin purkamista ja purkamista kuormalavoille. Seuraavaksi sinun on jätettävä ne kuormalavoille, jotta ne saavat niin sanotun karkaisuvoiman. Ajan myötä tämä vaihe kestää 2-3 päivää. Tämän ajanjakson jälkeen lohkot voidaan lähettää varastoon, mutta ne voidaan myydä vasta 28. päivänä, koska vasta tähän mennessä vahvuus saavuttaa halutun tason.

Tuotanto myytävänä

Lopuksi kannattaa lisätä, että tuotantokevytbetoniharkot on erittäin kannattavaa liiketoimintaa. Tämä näkyy selvästi, kun vertaillaan kustannuksia ja hintaa. Valmiiden tuotteiden 1 kuutiometrin hinta saavuttaa yleensä 1800 ruplaa. Mitä tulee 1 kuutiometrin vähittäismyyntihintaan, se voi olla 2500 ruplaa. Kuten näet, nettotuotto vain yhdestä kuutiometristä on 700 ruplaa.

Suositeltava:

Jätteenpolttolaitos: teknologinen prosessi. Jätteenpolttolaitokset Moskovassa ja Moskovan alueella

Jätteenpolttolaitokset ovat olleet pitkään kiistanalaisia. Tällä hetkellä ne ovat halvin ja edullisin tapa kierrättää jätettä, mutta kaukana turvallisimmasta. Joka vuosi Venäjälle ilmestyy 70 tonnia jätettä, joka on poistettava jostain. Tehtaista tulee ulospääsy, mutta samalla maapallon ilmakehä altistuu v altavalle saasteelle. Mitä jätteenpolttolaitoksia on olemassa ja onko mahdollista pysäyttää jäteepidemia Venäjällä?

Liikkuvat rehumyllyt: kuvaus, teknologinen prosessi

Tänään kuulee paljon keskustelua maataloudessa käytettävistä progressiivisista asennuksista, jotka ovat liikkuvia rehutehtaita. Laitteen periaatteet, toteutuksen edut ja asiakasarviot tästä laitteesta löytyvät artikkelista

Puuntyöstötuotanto: ominaisuudet ja teknologinen prosessi

Nykyaikainen puuntyöstötuotanto sisältää korkean teknologian laitteiden käytön korkealaatuisen puutavaran tuottamiseksi

Hydraulinen murtaminen: tyypit, laskenta ja teknologinen prosessi

Hydraulinen murtaminen: tekniikan ydin ja sen yksityiskohtainen vaiheittainen kuvaus. Prosessin lajikkeet. Käytetyt materiaalit, niiden edut ja haitat. Happomurto. Laitteet hydrauliseen murtamiseen

Mistä kolikot on tehty: materiaalit ja seokset, teknologinen prosessi

Me kaikki käsittelemme metallirahaa päivittäin. Jokainen löytää kolikot lompakosta, taskusta, säästöpossu kotoa hyllyltä. Ihmiset maksavat rautarahalla kaupoissa, kahvinkeittimissä ja monessa muussa paikassa. Mutta monet ihmiset eivät ajattele sitä, kuinka pitkän historiallisen polun kolikko on voittanut ilmaantuakseen edessämme tänään siinä muodossa, jossa olemme tottuneet näkemään sen. Tässä artikkelissa nostetaan esiin tärkeimmät virstanpylväät rautarahan kehityksessä ja opit myös kuinka ja mistä kolikot valmistetaan