2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-01-24 13:16:08

Erilaisia kiskovikoja on melko paljon. Ne kaikki syntyvät eri syistä. Kaiken kaikkiaan on neljä pääasiallista puutetyyppiä, joiden vuoksi tapahtuu hajoaminen. Huono telan valmistus- ja hitsaustekniikka on ensimmäinen syy kulumiseen. Toinen syy on se, että polun sisältö on liian alhainen. Materiaalilla on sellainen parametri kuin kosketusväsymislujuus, ja jos tämä parametri ei ole tarpeeksi korkea, kiskoista tulee myös käyttökelvottomia. Viimeinen syy näiden laitosten epäonnistumiseen on niiden yli liikkuvan liikkuvan kaluston vaikutus.

Epäonnistumisen syyt

Käytön aikana kiskoviat ja niiden todennäköisyys lasketaan useiden tosiasioiden perusteella. Ensinnäkin tärkeä tekijä on reitin osalla kulkeneen vetoisuuden määrä. Toiseksi liikkuvan kaluston akseliin kohdistuvalla kuormituksella on merkitystä. Myös junien nopeus voi vaikuttaa kiskojen kuntoon. Käytäntö ja havainto osoittavat senlämpimänä vuodenaikana eli keväällä ja kesällä rikkoutuneiden raitojen määrä vähenee. Syksyllä tämä indikaattori kasvaa hieman, ja talvella se kasvaa 2-3 kertaa lämpimään vuodenaikaan verrattuna. Tälle on selitys, ja se piilee siinä, että alhaisissa lämpötiloissa metallille on ominaista lisääntynyt hauraus. Toisin sanoen sen iskulujuus pienenee minimiin. Suurin prosenttiosuus ratavioista johtuvista ratavioista tapahtuu maaliskuussa, jos puhumme maan eurooppalaisesta osasta, ja myös huhtikuussa, jos kyseessä on itäinen ja Siperian alue.

Vianilmaisimia käytetään tällaisten ongelmien havaitsemiseen. 96,5 % kaikista tunnistetuista ongelmista voidaan tunnistaa irrotettavien tai kannettavien laitteiden avulla. Toinen 2 % havaitaan käyttämällä auton vianilmaisimia ja toinen 1 % käyttämällä muita tämän laitteen malleja. On erittäin tärkeää huomata, että kiskovaurioille on olemassa luokitus ja niiden kuvaus numeroiden avulla. Tämä tehtiin kiskojen staattisen kirjanpidon suorittamiseksi.

Luokittelu

Kaikki radan osien vauriot, katkokset tai viat on merkitty yhtenäisellä numerojärjestelmällä. Kaksi ensimmäistä numeroa ovat päänumeroita ja kolmas on apunumero. Ensimmäinen numero ilmaisee kiskon vian tai vaurion tyypin. Lisäksi se ilmoittaa myös ongelman sijainnin rataosuudella. Toinen numero kuvaa vian tyyppiä tai vauriota ottaen huomioon sen syynilmestyi. Kolmas apunumero ilmaisee vian tai vaurion sijainnin kiskon pituudella. Yksityiskohtaisemmin kiskoviat ja niiden luokittelu on kuvattu numeroilla 1-9 ensimmäisen merkin kohdalla.

- Jos ensimmäinen numero on 1, se tarkoittaa, että kiskon pään vierintäpinnalla oli metallin halkeilua ja irtoamista.

- Jos luku on 2, se tarkoittaa, että kiskon päässä löydettiin poikittaisia halkeamia rataosuudella.

- Numero 3 osoittaa myös, että kiskon päässä on halkeamia, mutta ne ovat pituussuuntaisia.

- Numero 4 osoittaa, että on tapahtunut plastisia muutoksia, toisin sanoen murskausta, pystysuoraa, sivuttaista tai epätasaista pään kulumista.

- 5 ovat kiskovaurioita ja niskaan vaikuttavia vikoja.

- 6 on kiskojen pohjan vika tai vaurio.

- 7 - tämä on melko voimakas muodonmuutos, koska tämä luku osoittaa mutkailun esiintymisen koko rautatien osuudella.

- Jos katkoksia tapahtuu pysty- ja vaakatasossa, numero 8 annetaan ensimmäisen sijasta.

- Kaikki muut kiskon viat, vauriot jne., jotka eivät kuulu mihinkään yllä olevista luokista, on merkitty numerolla 9.

Numeroiden merkityksen määrittäminen

Kiskovikakoodin päänumeroista toisellakin on monia arvoja, tarkemmin sanottuna 0 - 9.

- Jos toinen numero on 0, se tarkoittaa, että vika johtui siitä, että tätä rataosuutta luotaessa oli poikkeamia tekniikastatuotanto.

- Numero 1 osoittaa, että kiskojen valmistukseen käytetyn teräksen metallurginen laatu oli riittämätön. On myös mahdollista, että teräksen lujuus oli pienempi kuin normaalikäytössä on tarpeen.

- 2 - osoittaa, että päiden käsittelyssä tapahtui virheitä, joiden vuoksi polun osa epäonnistui. Lisäksi se sisältää myös joitain haittoja, joita syntyy kiskoprofiilien käsittelyssä.

- 3 - nämä ovat rautatien kiskojen puutteita, jotka syntyivät siitä, että kohteen nykyisen kunnossapidon ohjeiden vaatimuksia rikottiin. Se sisältää myös vahingot, jotka aiheutuvat siitä, että sulaton pultinreikien käsittelytekniikan periaatteita on rikottu.

- Jos toinen luku on 4, tämä tarkoittaa, että kiskoissa on syntyneet ongelmia liikkuvan kaluston erityisistä vaikutuksista niihin, esimerkiksi liukastumisen vuoksi. Tämä sisältää myös vahingot, jotka johtuvat siitä, että liikkuva kalusto ei läpäise asianmukaisia tarkastuksia tai ajomuotoja on rikottu.

- Numeroon 5 sisältyvät kaikki vahingot, jotka aiheutuvat mekaanisesta ulkopuolelta tulevasta iskusta, esimerkiksi työkaluun osumisesta, kiskoon osumisesta kiskoon jne.

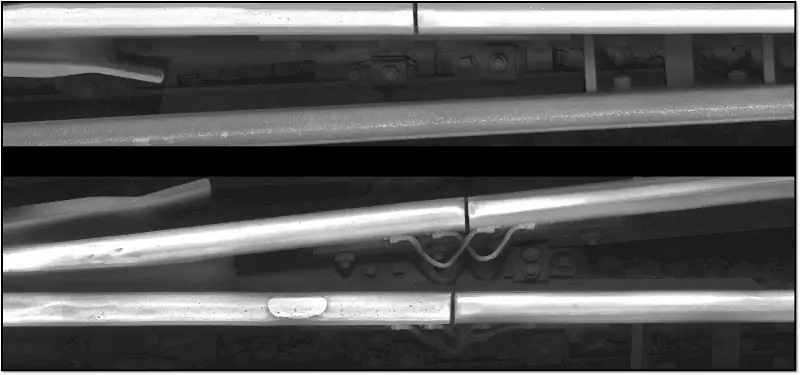

- Melko yleiset Common rail -hitsausvirheet johtuvat hitsauskoneen toiminnan epäsäännöllisyydestä. Niitä esiintyy hitsausliitoksissa ja ne on numeroitu 6.

- 7 - kiskojen toimintaan liittyvät ongelmat liitoksissa.

- 8 - nämä ovat puutteita, jotka johtuvat kiskojen pinnoittamisesta sekäkiskon liitosten väärän hitsauksen takia.

- Kaikki korroosion aiheuttamat ongelmat on numeroitu 9.

On syytä huomata, että kiskojen rikkoutumisesta johtuva rataosuuden vikaantuminen on seurausta useiden syiden vaikutuksesta samanaikaisesti. Useimmiten käy ilmi, että rautatien huollon puute nopeuttaa suuresti niiden puutteiden kehittymistä, jotka tehtiin rakenteen kokoonpanon tai hitsauksen aikana. Tämän vuoksi syyn määrittäminen on vaikeaa, koska on tarpeen löytää tarkalleen vian päälähde. Rautatien kiskojen viat tai oikeammin niiden numerointi on myös kolmas numero.

- 0 osoittaa, että ongelma esiintyy kiskon koko pituudella.

- 1 tarkoittaa, että ongelma on liitoksessa useissa paikoissa. Ehkä pulttiliitos on rikki, joka sijaitsee vähintään 750 mm etäisyydellä kiskon päästä. Jos puhumme hitsausliitoksesta, niin 200 mm:n etäisyydellä symmetrisesti 100 mm hitsin akselin kummallakin puolella.

- 2 osoittaa, että ongelmat ovat jossain nivelen ulkopuolella. Jos puhumme pulttiliitoksesta, sinun on katsottava 440 mm:n etäisyyttä symmetrisesti 220 mm:n etäisyydeltä kiskon jalan hitsin akselin molemmilta puolilta.

Kiskohitsauksen viat ja muut vauriot jaetaan myös neljään kategoriaan niiden kehitysasteen mukaan. On olemassa aste DP, D1, D2 ja D3. Vaarallisimmat ovat DP. Tämä merkintä osoittaa, että vaurio on saavuttanut kriittiset arvot tai koon. Tällaisten alueiden pitäisivaihdettava ensin. Luokkiin D1 ja D2 luokitellut viat korjataan määritellyn menettelyn mukaisesti, jossa otetaan huomioon ongelman voimakkuus. D3-luokkaan liittyvät vialliset kiskot vaihdetaan vain radan pään päätyttyä. Päätös tehdään työnjohtajan määräaikaistarkastuksen jälkeen toimittamien tietojen perusteella ja ottaen huomioon vian kehittymisaste. Tuloksena käy ilmi, että kiskovikakoodit koostuvat kolmesta numerosta sekä osoituksen niiden kehitysasteesta.

Vikojen havaitseminen

Vikojen havaitseminen on menettely, jolla tunnistetaan rautatien rakenteessa olevat puutteet erityisillä vikojen havaitsemislaitteilla. On syytä huomata, että kiskot käyvät läpi tämän menettelyn useita kertoja. Ensimmäinen vianhavainto suoritetaan kiskovalssaamolla, kun on tarpeen arvioida valmiin työn laatua. Seuraava varmennusprosessi tapahtuu jo käyttöolosuhteissa eli matkalla. Lisäksi varmennus tehdään kiskon hitsauspajoissa, joissa ei vain hitsaa uusia vaan myös korjataan tai hitsataan vanhoja rakenteita.

Vianhakumenettely on tarkoitettu ensisijaisesti tunnistamaan ne vaaralliset kiskoviat, jotka ovat rakenteen sisällä, eli niissä ei vielä ole ulkopuolisia puutteita. Tämä mahdollistaa vaurioituneen rakenteen uusimisen ajoissa.

Ongelmatyypit

Tällä hetkellä kaikenlaisia vikoja, tapoja poistaa ne, syitä niiden esiintymiseen,niiden määritystavat jne. on esitetty "Sääntely- ja teknisissä asiakirjoissa NTD / TsP 2002". Lisäksi on syytä huomata, että on olemassa myös kokeellista dokumentaatiota sekä kiskovikojen luokitus NTD / TsP 1-93, jonka mukaan kaikki rautatien ongelmaosuudet jaetaan akuutisti viallisiin (OD) ja viallisiin (D)). Se on NTD / CPU 2002:n avulla tehty virheluokka D, joka on jaettu useisiin eri tyyppeihin riippuen esiintymissyystä, levinneisyysasteesta ja sijainnista reitillä.

Järkeästi viallisia kiskoja ovat ne, jotka muodostavat suoran uhan junan liikkeelle, koska ne voivat vian vaikutuksesta romahtaa suoraan junan pyörien alle tai saada liikkuvan kaluston poistumaan seurata. Jos tällainen osa löytyy, se on välittömästi vaihdettava joko uuteen tai vanhaan kilometrivarastosta. Mikäli kiskoissa havaitaan uusia vikoja ennen niiden käytön takuuajan umpeutumista tai niiden läpi on kuljetettu vähemmän tonnia kuin dokumentaatiossa on ilmoitettu, tehdään valitus metallurgista laitosta vastaan, jossa ne on valmistettu. Jos hitsausliitoksessa vika havaitaan myös etuajassa, niin reklamaatio tehdään kiskon hitsauslaitokselle.

Viallisia kiskoja ovat ne radan osat, jotka pitkän käyttöiän vuoksi alkoivat tulla käyttökelvottomiksi. Tällaisilla alueilla on odotettavissa puutteita. Niiden on kuitenkin edelleen varmistettava liikkuvan kaluston turvallinen kulku. Vaikka sisäänJoissakin tapauksissa nopeusrajoitus otetaan käyttöön, kun ohitetaan tällainen polun osa. Uusi painos kiskovaurioista ja niiden luokittelu on esitetty tarkasti normatiivisessa ja teknisessä asiakirjassa NTD / CPU 2002. Mahdollisten ongelmien koodiarvot on esitetty yllä.

Erottelua jyrkästi viallisiin ja viallisiin alueisiin

Asiakirjat osoittavat nopeuden, jolla juna saa liikkua tietyllä radan osuudella. Jos vian kehitysaste kuuluu DP-ryhmään, liikkeen nopeus on enintään 40 km / h poistumishetkeen asti. Luokka D1 sallii nopeuden enintään 70 km / h, D2 - enintään 100 km / h. Ryhmään D3 kuuluvat puutteet eivät rajoita liikkuvan kaluston kulkunopeutta.

Lisäksi jokaisen viallisen kiskoryhmän vaihtamiselle on asetettu määräaika. Jos vaihtoa ei tapahdu määritetyn ajan kuluessa, luokka korvataan korkeammalla. Toisin sanoen DP3 menee D2:een, D2 D1:een, D1 DP:hen. Luonnollisesti jokaisen siirtymän myötä vaihtoajat tiukenevat ja myös liikkeen nopeusrajoitus nousee vahvistettujen normien mukaisesti.

Kiskoissa olevat viat ja niiden uusi luokittelu NTD/CPU:n mukaan määrittelevät myös ongelmia, jotka muuttavat raideosuuden akuutisti viallisten tai yksinkertaisesti viallisten raiteiden tilaan. OD:hen kuuluvat seuraavat ongelmat:

- Poikittaisten, pitkittäisten tai poikittaisten halkeamien esiintyminen kiskojen päässä. Useimmiten erittelyt kuuluvat toiseen ja kolmanteen ryhmään, ja niiden koodit ovat 20, 21, 24, 25.

- Pultinreikien halkeilukoodit 53 sekä halkeamat kiskon kaulassa koosta riippumatta, sekä koodeilla 50, 55, 59 ja 56.1.

- Kiskoilla 69 olevien kiskojen korroosion tai paikallisen kulumisen esiintyminen korroosioväsymyksestä aiheutuneita halkeamia, koodien 60, 64, 65, 66 kiskojen pohjan irtoamista sekä kiskojen poikittaismurtumia.

Näiden uusien vikojen ilmaantuminen johtaa siihen, että jopa uusi rataosuus joutuu ML-tilaan ja se on kiireellisesti vaihdettava. Vastaanotto- ja lähtöraiteilla on useita merkkejä, joilla vialliset kiskot tunnistetaan. Näitä ovat:

- normalisoidun alennettu koodin 41+44, sivukoodin 44 tai pystysuoran kiskon pään kuluminen ylittää;

- metallin haketus, jos syvyys ei ylitä 3 mm ja pituus 25 mm;

- liukumista liikkuvan kaluston pyöristä, a altoilevaa kulumista.

On myös syytä lisätä, että suurin prosenttiosuus normaalien kiskojen siirtymisestä vialliseen luokkaan johtuu siitä, että materiaalin kosketusväsymislujuus puuttuu. Tällaiset kiskoille ja kiskoille asennettavien käänne-elementtien vikaongelmat luokitellaan koodeihin 11 ja 21. Myös melko usein syynä on ongelma 44, joka tarkoittaa kiskon pään voimakasta sivuttaista kulumista. Melko usein kiskon pohjassa on korroosiota - 69.

Erityisen vaaralliset viat ja syyt

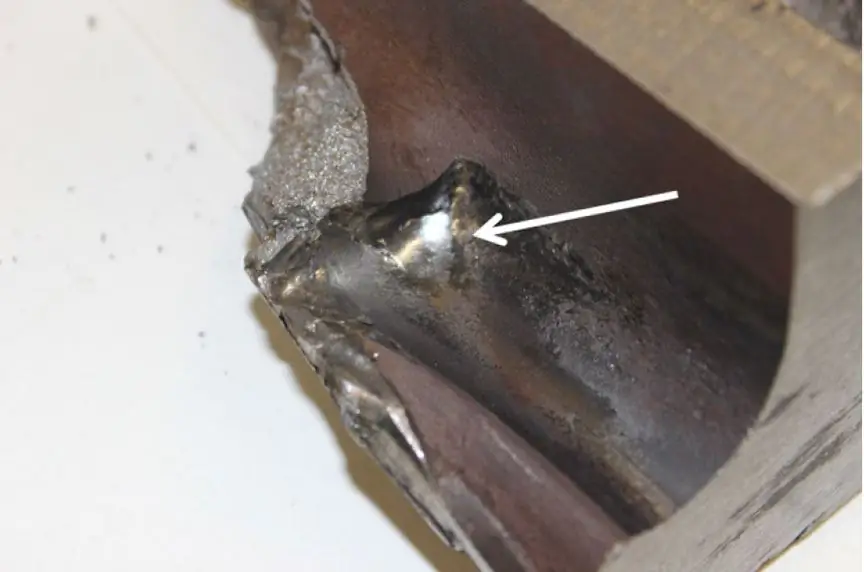

Ensinnäkin kiskoja tarkastettaessa on syytä kiinnittää huomiota niihin häiriöihin, jotka johtuvat mm.metallin "väsyminen". Niitä pidetään vaarallisimpana. Tarkemmin ottaen se näyttää tältä. Junan pyörä on liikkeen aikana kosketuksessa kiskoon melko pienellä alueella. Tämän pienen alueen kautta kulkee liikkuvan junan synnyttämä v altava määrä jännitettä. Nämä kosketusjännitykset, varsinkin jos ne esiintyvät kiskon pään välittömässä läheisyydessä, aiheuttavat sen halkeilua tai metallin halkeilua. Mitä enemmän pyörät kulkevat tämän alueen läpi, sitä enemmän metalli "väsyy". Tästä johtuen viat 11.1-2 johtuvat sellaisesta ongelmasta kuin materiaalin alhainen kosketuslujuus. Tämän ongelman välttämiseksi tai ainakin saadakseen kiskot kestämään enemmän liikkeitä, on tarpeen lisätä raaka-aineen lujuutta.

Metallin delaminoitumista tai halkeilua voivat aiheuttaa myös hiusviivat, auringonlaskut tai vangitseminen, joita saattaa ilmaantua kiskojen pinnalle valssauksen aikana.

Tällaisia kiskovikaryhmiä kuten 20.1-2 ja 21.1-2 pidetään erittäin vaarallisina. Mitä tulee toiseen virheryhmään, ne ilmenevät melko usein sisäisten halkeamien muodossa pään tai ulkoisten halkeamien muodossa, jotka ilmestyvät pään fileen alueelle. Jos tällainen ongelma ilmenee, kisko voi myöhemmin rikkoutua liikkuvan junan painon alaisena useiksi pieniksi paloiksi. Luonnollisesti tämä johtaa onnettomuuteen ja todennäköisimmin juna poistuu rad alta. Mitä tulee ongelmiin koodin 20.1-2 kanssa, nenousevat itse päähän, ja suurin syy niiden esiintymiseen on valmistustekniikan puutteet.

Rautatieviat huonon tarkastuksen vuoksi

On syytä huomata, että 23. lokakuuta 2014 kiskovirheiden luokitus 2499 NTD / CPU hyväksyttiin. Tämä asiakirja tuli voimaan 1.9.2015 ja itse asiakirja sisältää 140 sivua. Lisäksi hyväksyttiin uusi ohje raiteiden kunnossapidosta 2288. Tämä asiakirja tuli voimaan 3.1.2017.

Sellaiset puutteet kuin 11.1-2 ja 21.1-2 johtuvat myös melko usein siitä, että tienjohtajat valvovat huonosti kiskojen kuntoa. Jos ensimmäisen käyttöjakson aikana tapahtuu virheellinen kiskon alik altevuus, pääjännitys siirtyy osan keskeltä reunaan, jossa pää sijaitsee, mikä tietysti johtaa sen nopeaan kulumiseen. Vikojen esiintymistiheys kasvaa myös merkittävästi, jos kiskon kierteiden sileys rikkoutuu. Lisäksi on tärkeää huomata, että näiden ongelmien ilmenemisprosessi liittyy voimakkaasti paitsi raiteiden virheelliseen huoltoon, myös itse junan liikkuvan osan huollon rikkomuksiin. Jos auton pyöriin tulee halkeamia, liukukappaleita ja muita vikoja, se vaikuttaa suuresti metallin väsymislujuuteen ja sen kehitykseen.

Pään lisäksi ongelmia esiintyy usein kiskojen kaulassa - murtumia pultinreikien alueella, suurin ongelma. Useimmiten halkeama syntyy pulttiliitoksen ääriviivasta ja lähtee sitten 45 asteen kulmassa horisonttiin nähden. Tehokas tapa torjua tällaisia halkeamiaon nivelten laatusisältö. Toisin sanoen pultit on kiristettävä mahdollisimman tiukalle, jotta estetään kiskojen painuminen tai vajoaminen. Halkeamia kaulassa esiintyy usein myös paikoissa, joissa kiskon pää menee pohjaan. Suurin syy tällaisen vian ilmenemiseen on väärin valittu kiskon alak altevuus.

Mitä tulee itse pohjaan, täällä ei ole useimmiten vain halkeamia, vaan myös puhjemia, hiusviivoja. Kaikki tämä johtaa rautateiden katkeamiseen, pitkittäisten halkeamien ilmaantumiseen ja nopeuttaa korroosioprosessia. Paras tapa korjata monet pohjan viat on asentaa joustava pehmuste, joka asetetaan suoraan kiskon pohjan alle.

Vikojen sijainti ja niiden nimet

Tällä hetkellä on olemassa melko suuria taulukoita, jotka osoittavat tärkeimmät kiskoviat, joita voi esiintyä. Ne osoittavat myös paikan, jossa tämä tai tuo vahinko tapahtuu, ongelmakoodi on ilmoitettu tarkasti. Tällaiset taulukot näyttävät tältä.

| Ongelman kuvaus | Vahinkojen sijainti kiskoilla | Vikakoodi |

| Kiskovalmistustekniikan rikkomisesta johtuen pään vierintäpinnassa saattaa esiintyä esimerkiksi halkeamia tai metallin lohkeilua | Sisään ja ulos nivelestä | Sijainnista riippuen koodi voi olla 10.1 tai 10.2 |

| Häröjä tai halkeamia voi esiintyä myös pään sivuilla taifileen päällä. Ne syntyvät sisältä suuren määrän ei-metallisten kertymien vaikutuksesta | Sisään ja ulos nivelestä | Edellisen tapauksen tapaan koodi voi olla 11.1 tai 11.2 vaurion sijainnista riippuen |

| Metallihalkeilua saattaa esiintyä kulutuspinnassa. Syynä tähän on se, että dynaaminen vaikutus pulttien liitoksissa kasvaa | Risteyksessä | tämä vahinkokoodi on 13.1 |

| Metallin halkeilua voi esiintyä pään kulutuspinnassa hitsausliitoksen alueella sen jälkeen, kun takuun alainen tonnimäärä on umpeutunut | Kiskohitsauksissa vika | Vikakoodit 16.3 ja 16.4 |

| Samanlainen halkeiluongelma, mutta ennen kuin taattu vetoisuus on ohitettu kiskojen yli | Hitsiliitos | Vika 17.3 ja 17.4 |

| On mahdollista, että päähän voi syntyä poikittaisia halkeamia liukastumisen tai liukumisen aiheuttamien termomekaanisten vaikutusten seurauksena, esim. | Esiintyy sekä sauman sisällä että ulkopuolella | 24.1 ja 24.2 |

| Hitsaustekniikan tai hitsien käsittelyn rikkomisen vuoksi päähän voi syntyä poikittaisia halkeamia. On tärkeää lisätä, että tämä voi johtaa kiskon vaurioitumiseen heti takuutonnimäärän puuttumisen jälkeen | Hitsiliitos | 26,3 ja 26,4 |

| Jos sama ongelma ilmenee kuin edellisessä tapauksessa, mutta ennen kuin se ohitettiintaattu tonnimäärä, ongelma siirtyy toiseen kategoriaan | Hitsiliitos säilyy paikkana | Virhekoodiksi 27.3 ja 27.4 |

| Jos kiskon valmistustekniikkaa rikotaan, kiskon päihin voi muodostua pitkittäisiä tai poikittaisia halkeamia. | Tätä tapahtuu sekä nivelessä että sen ulkopuolella | Vahinkokoodi 30.1 tai 30.2 |

Rautatievirheiden määrittäminen

Nykyään ainoa menetelmä, jolla voit havaita uudet viat rautatiekiskoissa varhaisessa vaiheessa ja estää ne, on ultraäänimenetelmä.

Tämä ainetta rikkomaton testausmenetelmä voi havaita metallikiskojen vauriot ultraäänipulsseilla. Tätä menetelmää käytetään monilla teollisuudenaloilla, joilla on metallityötä, mutta suosituin se on rautatieasemilla, joissa on tärkeintä seurata raiteiden laatua. Ultraäänivirheiden havaitsemisen avulla työntekijät voivat nopeasti ja tarkasti tunnistaa piilotetut vauriot, mutta ne eivät vaikuta tai tuhoa tutkimuskohdetta.

Tällä kiskovirheiden havaitsemismenetelmällä on useita kiistattomia etuja.

Ensimmäinen ja tärkein on se, ettei testikappaleeseen ole jäänyt vaurioita tai muita jälkiä, eli uusia vikoja. Toiseksi tällaisten laitteiden kustannukset ovat melko alhaiset, ja sen käytön seurauksena saatujen tietojen luotettavuus on erittäin korkea. Lisäksi se on tarpeeksi tärkeäätällaisen laitteen avulla voit etsiä uusia kiskovikoja milloin tahansa vuoden aikana, mikä on erityisen tärkeää.

Ultraäänimenetelmä vikojen havaitsemiseen mahdollistaa pienimmänkin vaurion löytämisen kaikista metallituotteista ja liitoksista. Tästä syystä niitä käytetään aktiivisesti myös vaihteiden ja rakennehitsausten tarkastamiseen. Ultraäänilaitteilla voidaan määrittää seuraavat vauriot: rakenteen homogeenisuuden rikkomukset; tarkista korroosion vahingoittamat paikat; tarkista, vastaako kiskon kemiallinen koostumus asiakirjoissa ilmoitettua.

Suositeltava:

Huutokauppatyypit, niiden luokittelu, ominaisuudet ja ehdot

Mikä on huutokauppa, minkä tyyppisiä huutokauppoja on olemassa. Kuinka osallistua? Mitkä ovat säännöt? Onko mahdollista kieltäytyä ostosta ja mitä sille tapahtuu? Yritetään selvittää se

Verovalvonnan muodot: luokittelu ja niiden määritelmä

Verovalvonnan muodot ovat tapoja tietylle ilmaisulle tiettyjen valvontatoimien organisoinnissa. Näitä voivat olla: selvitysten ottaminen veronmaksajilta, v altakirjojen tarkistaminen sekä tulojen tuottamiseen käytettävien alueiden ja tilojen tarkastaminen

Liikesuunnitelmien päätyypit ja -tyypit, niiden luokittelu, rakenne ja soveltaminen käytännössä

Jokainen liiketoimintasuunnitelma on ainutlaatuinen, koska se on kehitetty tiettyjä erityisolosuhteita varten. Mutta sinun on perehdyttävä erityyppisten liiketoimintasuunnitelmien ominaisuuksiin ymmärtääksesi niiden tärkeimmät ominaisuudet. Asiantuntijat suosittelevat tämän tekemistä ennen oman vastaavan asiakirjan laatimista

Kiskojen asennus: tekniikka, laitteet, turvallisuus

Sähköjohtojen asentamisen laatu ei riipu pelkästään laitteiden ja viestinnän vakaudesta, vaan myös henkilökunnan turvallisuudesta. Kiskot auttavat järjestämään luotettavat ja vaatimustenmukaiset johdotukset, joiden asennus lisää suunnittelumahdollisuuksia kaapeleiden asennuksessa ja tarjoaa myös korkean fyysisen suojan ulkoisia uhkia vastaan

Leivän viat: valokuvat, syyt, leivontaongelmat ja niiden korjaaminen

Leivän valmistus on monimutkainen teknologinen prosessi. Ei ole yllättävää, että valmiissa leipomotuotteissa voi olla erilaisia vikoja. Ne voivat johtua raaka-aineiden huonosta laadusta, taikinan vaivaavan ja leipovan leipurin virheistä. On syytä huomata, että ainesosien laatuun liittyviä puutteita on erittäin vaikea korjata, kun taas teknologiset puutteet voidaan korjata. Artikkeli kertoo leivän vioista ja niiden poistamisesta