2026 Kirjoittaja: Howard Calhoun | calhoun@techconfronts.com. Viimeksi muokattu: 2025-01-24 13:16:08

Typpihappo on yksi kysytyimmistä teollisuuden raaka-ainetyypeistä. Sen valmistus voidaan suorittaa eri menetelmillä - riippuen lajikkeesta, jossa happoa tulee toimittaa asiakkaalle. Mikä on asiaankuuluvien teknologioiden ydin? Miten niitä verrataan tehtaalla valmistettuun typpihappoon?

Typpihapon teollinen tuotanto: teknologian kehityksen historia

Ensinnäkin on hyödyllistä tutkia historiallisia tosiasioita typpihapon tuotannon kehittymisestä Venäjällä. Kotimaisessa teollisuudessa tämän aineen vapauttaminen, saatavilla olevien tietojen mukaan, aloitettiin Pietari I:n johdolla. M. V. Lomonosov ehdotti myöhemmin menetelmää typpihapon valmistamiseksi salpetista - tätä ainetta pidettiin itse asiassa tuotannon pääraaka-aineena kyseisestä aineesta 1900-luvun alkuun asti.

Typpihapon tuotanto teollisuudessa tehtiin salpeterin ohella rikkihapolla. Nämä kaksi tutkittavaa ainetta muodostivat vuorovaikutuksessa keskenään typpihappoa ja natriumrikkioksidia. Tämän etunamenetelmä oli kyky saada typpihappoa pitoisuudella noin 96-98 % (edellyttäen, että käytetään vaaditunlaatuisia raaka-aineita).

Vastaavaa tekniikkaa on paranneltu aktiivisesti - raaka-aineiden käsittelyn nopeuden lisäämiseksi ja suuremman tuotemäärän tuottamisen varmistamiseksi. Mutta vähitellen se väistyi ajatukselle, että typpihapon tuotanto tapahtui ammoniakin kontaktihapetuksella.

Keksittiin myös menetelmä, jossa hapon valmistuksen pääraaka-aineena käytettiin typpioksidia, joka saatiin kaarihapettamalla vastaava kaasu ilmakehästä. On laajalle levinnyt näkemys, että ensimmäinen menetelmä on kustannustehokkaampi.

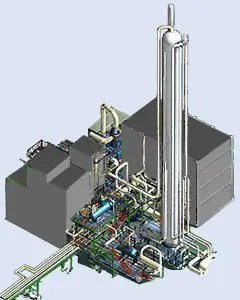

Typpihapon tuotannon teknologisten lähestymistapojen parantamisen myötä on muodostunut lähestymistapa, jonka mukaan optimaalisin vaihtoehto vastaavan aineen tuotantoon on korkeapaineisen teollisuusinfrastruktuurin käyttö. Vaihtoehto sille on hapon tuotanto ilmakehän paineessa, jota pidetään taloudellisesti vähemmän kannattavana.

Aineen vapautuminen normaalissa tai korotetussa paineessa sisältää typpihapon muodostumisen ammoniakista. On myös yhdistetty menetelmä, jossa yhdistyvät kahden muun edut. Typpihapon valmistuksen piirteitä yhdistetyllä menetelmällä ovat ensinnäkin ammoniakin hapettaminen ilmakehän paineessa ja sen imeytymisen toteuttaminen - klo.lisääntynyt.

Ammoniakkia pidetään nykyään pääraaka-aineena kyseisen aineen vapautumiselle veden ja ilmakehän ohella. Tutkitaan tarkemmin niiden käytön erityispiirteitä hapon valmistuksessa.

Typpihapporaaka-aine

Tämän aineen valmistuksessa käytetyt pääraaka-aineet ovat siis ammoniakki, ilma ja myös vesi.

Tämä edellyttää puhdistetun ammoniakin käyttöä. Tätä varten se puhdistetaan erityisissä haihdutus- ja tislauslaitteissa eri tuotantosyklien puitteissa. Samoin typpihappoa tyhjennettäessä on käytettävä puhdasta ilmaa. Se suodatetaan myös erikoislaitteilla. Typpihapon valmistuksessa käytetty vesi puolestaan puhdistetaan epäpuhtauksista ja suoloista. Monissa tapauksissa kyseisen aineen saamiseksi on käytettävä puhdasta kondensaattia.

Tutkitaan, mitä lajikkeita kyseessä olevasta aineesta voidaan esittää, sekä miten kukin typpihappotyyppi valmistetaan.

Typpihapon lajikkeet ja sen julkaisun päävaiheet

Nykyaikaisissa teollisuuslaitoksissa tuotetaan kahta tyyppiä typpihappoa - laimennettua ja tiivistettyä. Laimean typpihapon tuotanto tapahtuu kolmessa päävaiheessa:

- ammoniakin konversio (sen lopputuote on typpioksidi);

- tuottaa typpidioksidia;

- typpioksidien absorption toteuttaminen kloveden käyttö.

Laimen typpihapon tuotanto on yleistä nykyaikaisissa teollisuusyrityksissä niin sanotun AK-72-järjestelmän mukaisesti. Mutta tämän aineen vapauttamiseen on tietysti muitakin tekniikoita.

Väkevän typpihapon tuotanto puolestaan voidaan suorittaa nostamalla vastaavan aineen määrää laimeassa muodossa tai suoralla synteesillä. Ensimmäinen menetelmä mahdollistaa pääsääntöisesti happoliuoksen saamisen noin 68 %:n pitoisuudella, mikä ei välttämättä riitä kyseisen aineen levittämiseen useilla alueilla. Siksi suora synteesimenetelmä on myös yleinen, mikä mahdollistaa aineen saamisen pitoisuudella noin 97-98 %.

Katsotaanpa tarkemmin, kuinka typpihappoa tuotetaan muodossa tai toisessa. Yllä totesimme, että laimennetun aineen vapautuminen voidaan suorittaa AK-72-kaavion mukaisesti. Tutkitaan ensin sen yksityiskohtia.

Laimenen hapon tuotanto AK-72-tekniikalla

Tässä suunnitelmassa, jonka kautta typpihappoa tuotetaan, käytetään suljettua kiertoa, johon liittyy:

- ammoniakin konversio;

- jäähdyttää liittyviä kaasuja noin 0,42-0,47 MPa:n paineella:

- suorittaa oksidien absorption paineen alaisena luokkaa 1,1-1,26 MPa.

AK-72-järjestelmän lopputuote on typpihappoa, jonka pitoisuus on noin 60 %. Typpihapon tuotanto sisällätarkasteltava tekniikka toteutetaan seuraavien vaiheiden puitteissa:

- ilman tunkeutumisen varmistaminen teollisuusyksikköön ja sen puhdistaminen;

- puristaa ilmaa, jakaa se teknisiksi virroiksi;

- ammoniakin haihdutus, vastaavan kaasun puhdistus öljystä ja muista epäpuhtauksista sekä sen myöhempi lämmitys;

- puhdistetun ammoniakin ja ilman sekoittaminen, tämän seoksen myöhempi puhdistus ja sen siirto katalyytille;

- typpihappokaasujen saaminen ja niiden jäähdyttäminen;

- kondensaatiokeräys typpihapolla;

- typpihapon pitoisuus ja imeytyminen;

- syntyvän tuotteen jäähdyttäminen ja puhdistaminen.

Valmis happo lähetetään varastoon tai asiakkaalle.

Typpihapon tuotantoteknologian - AK-72:n - ohella käytetään toista suosittua konseptia vastaavan aineen vapauttamiseen, mikä edellyttää teollisuusinfrastruktuurin toiminnan varmistamista noin 0,7 MPa:n paineessa.. Harkitse sen ominaisuuksia.

Tuotteen irrotustekniikka paineen alaisena 0,7 MPa: vivahteita

Kyseessä oleva tekniikka tuottaa tiivistämätöntä typpihappoa vaihtoehtona AK-72-konseptille. Se sisältää seuraavat kyseisen aineen vapautumisvaiheet.

Ensinnäkin, kuten edellisessä tekniikassa, ilmakehän ilma puhdistetaan. Tätä tarkoitusta varten käytetään yleensä kaksivaiheista suodatinta. Lisäksi puhdistettu ilma puristetaanilmakompressorin avulla - noin 0,35 MPa asti. Tässä tapauksessa ilma lämmitetään - noin 175 asteen lämpötilaan, ja se on jäähdytettävä. Kun tämä ongelma on ratkaistu, se menee lisäpuristusalueelle, jossa sen paine nousee noin 0,716 MPa:iin. Tuloksena oleva ilmavirta puolestaan lämmitetään korkeaan lämpötilaan - noin 270 asteeseen typpipitoisten kaasujen vaikutuksesta. Sitten se sekoitetaan ammoniakin kanssa teollisuusyksikön erityisellä alueella. Vastaava aine aktivoituu, kun happo vapautuu aluksi kaasumaisessa tilassa, joka muodostuu nesteen haihtumisen seurauksena. Lisäksi ammoniakki on puhdistettava. Valmistuksen jälkeen kaasu kuumennetaan ja syötetään sekoittimeen samanaikaisesti ilman kanssa. Tämä seos myös suodatetaan ja puhdistuksen jälkeen syötetään ammoniakin konversioon. Vastaava menettely suoritetaan käyttämällä platina- ja rodiumseosverkkoja erittäin korkeassa lämpötilassa - noin 900 astetta. Muuntoprosentti on noin 96 %.

Heikon typpihapon tuotanto tarkasteltavana olevan tekniikan mukaisesti sisältää typpipitoisten kaasujen muodostumista. Ne tuodaan teollisuusyksikön erityisalueelle, jossa ne jäähdytetään. Tästä johtuen puhdistettu vesi haihtuu ja ilmaantuu korkeapaineista höyryä. Teollisuusyksikön sopivan alueen läpi suoritettuna typpipitoiset kaasut siirtyvät hapettimeen. On huomattava, että niiden hapettuminen tapahtuu osittain jo edellisessähapon valmistusvaiheet. Mutta hapettimessa se muuttuu vielä voimakkaammaksi. Tässä tapauksessa typpipitoiset kaasut kuumennetaan noin 335 asteen lämpötilaan. Sen jälkeen ne jäähdytetään erityisessä lämmönvaihtimessa ja lähetetään sitten lauhduttimeen.

Sen jälkeen muodostuu typpihappoa heikossa pitoisuudessa. Siitä on erotettava jäljellä olevat typpipitoiset kaasut - tähän käytetään erotinta. Siitä typpihappoa syötetään teollisuusyksikön absorptioalueelle. Tämän jälkeen happo virtaa alla olevan laitteen alueille. Samalla se on vuorovaikutuksessa typen oksidien kanssa, minkä seurauksena sen pitoisuus kasvaa. Tuotolla se on noin 55-58%. Se sisältää yleensä liuenneita oksideja, jotka on poistettava: tätä varten aine lähetetään yksikön puhdistusalueelle. Kuumennetun ilman avulla haposta uutetaan oksideja. Valmis tuote sijoitetaan varastoon tai toimitetaan asiakkaalle.

Väkevän hapon valmistus: suora synteesi

Otettuaan huomioon, kuinka laimean typpihapon tuotanto tapahtuu, tutkimme tiivistetyn aineen vapautumisen erityispiirteitä. Hapon tuotanto suoraan syntetisoimalla raaka-aineista typen oksidien muodossa on yksi kustannustehokkaimmista teknologioista, joita käytetään kyseisen profiilin yrityksissä.

Tämän menetelmän ydin on stimuloida määritellyn aineen, veden ja hapen välinen kemiallinen reaktio noin 5 MPa:n paineessa. Tekniikka, jolla typpihapon tuotanto suoritetaantiivistetyllä tyypillä laimean pohj alta, on vivahde: typpidioksidin siirtymisen nestemäiseen muotoon varmistaminen on mahdollista ilmakehän paineessa ja lämpötilassa. Joissakin reaktioissa vastaavan aineen pitoisuus ei kuitenkaan riitä siirtämään sitä nestemäiseen tilaan normaalipaineessa, ja sitä on lisättävä.

Laimeaan happoon perustuvan väkevän hapon tuotanto

Tässä tapauksessa oletetaan, että happo on väkevöity imukykyisten aineiden - kuten rikki-, fosforihapon, erilaisten nitraattiliuosten - avulla. Tärkeimmät vaiheet laimennettuun rikkihappoon perustuvan väkevän typpihapon valmistuksessa ovat seuraavat.

Ensin raaka-aine jaetaan 2 virtaan: ensimmäinen syötetään höyrystimeen, toinen - tulee teollisuusyksikön kylmälle alueelle. Rikkihappoa syötetään laitteen alueelle toisen laimean typpihappovirran yläpuolella. Yksikön alaosaan johdetaan puolestaan höyryä, joka lämmittää käytetyn seoksen, minkä seurauksena siitä haihtuu typpihappoa. Sen höyryt nousevat laitteeseen, minkä jälkeen ne siirretään jääkaappiin. Siellä happohöyryt tiivistyvät - kunnes sen pitoisuus saavuttaa 98-99%.

Samaan aikaan happo absorboi osan tässä tuotantovaiheessa olevista typen oksideista. Ne on uutettava tuotteesta: useimmiten tähän tarkoitukseen käytetään typpihappohöyryjä, jotka lähetetään lauhduttimeen. Uutetut typen oksidit sekä happamat höyryt, jotka eivät muodostaneet kondensaattia, lähetetään laitteen toiselle alueelle - imeytymistä varten, jossa ne käsitellään vedellä. Tämän seurauksena muodostuu laimeaa happoa, joka syötetään jälleen kondensaatioon ja jäähdytykseen. Valmis tuote lähetetään varastoon tai asiakkaalle.

Rikkihapon pitoisuuden ominaisuudet

Typpihapon tuotantoa teollisuudessa leimaa päätehtävä on sen kustannustehokkaan ja tehokkaan rikastamisen toteuttaminen. On olemassa useita lähestymistapoja optimaalisen järjestelmän kehittämiseen sen ratkaisemiseksi. On hyödyllistä harkita niitä, jotka ovat yleisimpiä.

Huomasimme edellä, että rikkihappoa voidaan käyttää kyseisen aineen tiivistämiseen. On olemassa melko yleinen tapa lisätä sen käytön tehokkuutta - typpihapon pitoisuuden alustava lisäys haihduttamalla. Optimaalisesti ennen rikkihappokäsittelyä vastaavan aineen pitoisuus on noin 59-60 %. On huomattava, että käytännössä tälle typpihapon tuotantotekniikalle on ominaista alhainen ympäristöystävällisyys. Siksi nitraattien käyttö on yleistä vaihtoehtona rikkihapon käytölle. Tutkitaanpa niiden erityispiirteitä tarkemmin.

Nitraatin pitoisuus

Useimmiten magnesium- tai sinkkinitraatteja käytetään ratkaisemaan kyseessä oleva ongelma, joka leimaa typpihapon tuotantoa ammoniakista. Ensinnäkin se on huomattavasti ympäristöystävällisempi kuin menetelmäjohon liittyy rikkihapon käyttö. Lisäksi tämä tekniikka varmistaa typpihapon korkeimman laadun lopputuotteena.

Samaan aikaan siinä on useita puutteita, jotka määräävät enn alta vaikeuksien esiintymisen sen laajassa käytössä. Ensinnäkin tämä on melko korkea tuotantoprosessin hinta. Lisäksi tämä tekniikka sisältää monissa tapauksissa kiinteän jätteen tuotantoa, jonka käsittely voi olla monimutkaista.

Katalyyttien käyttö typpihapon tuotannossa

On hyödyllistä pohtia, mitä muita aineita käytetään pääraaka-aineiden ohella kyseisen tuotteen valmistuksessa teollisessa (useimmiten katalyyttejä pidetään sellaisina) typpihapon tuotannossa. Kyseisten aineiden käyttö johtuu tarpeesta lisätä happotuotannon kannattavuutta, lisätä sen tuotannon dynamiikkaa teollisuusyksikössä.

Katalysaattorin päävaatimus kyseisen tuotteen valmistuksessa on toiminnan selektiivisyys. Eli sen on vaikutettava pääkemialliseen reaktioon vaikuttamatta sivuprosesseihin. Useimmiten katalyyttejä käytetään happojen valmistuksessa, jotka sisältävät platinaa.

Yllä totesimme, että kun heikosti konsentroitua ainetta vapautuu korotetussa paineessa, käytetään platina- ja rodiumpohjaisia katalyyttejä. Joissakin tapauksissa käytetään myös seoksia, joihin on lisätty palladiumia. Mutta tärkein metalli niissä onplatinaa, sen pitoisuus on yleensä vähintään 81%. Katalyytin olemus tässä tapauksessa on stimuloida pääkemiallisen reaktion nopeaa läpikulkua. Pääsääntöisesti se kulkee ulkoisen diffuusio-osan sisällä.

Prosessi riippuu hapen diffuusion rajoista suhteessa katalyytin pintaan. Tämä ominaisuus aiheuttaa korkeamman ammoniakin, typpihapon tuotannon pääraaka-aineen, pitoisuuden yhden tai joskus katalyytin pinnalla verrattuna ilmapitoisuuteen. On mahdollista lisätä erilaisten sivureaktioiden ominaispainoa, joissa havaitaan epätäydellistä hapettumista ja typen tai sen oksidin muodostumista. Tässä suhteessa happea lähellä pintaa on oltava riittävä määrä syrjäyttämään ammoniakin. Tässä tapauksessa on mahdollista saavuttaa riittävän syvä hapetus.

Voidaan huomata, että platinakatalyyttien ohella myös yhdistetyt aineet ovat mukana typpihapon tuotannossa. Erityisesti rauta-kromi. Ne voivat vähentää merkittävästi taloudellisia kustannuksia, jotka ovat ominaisia kyseisen aineen tuotantoon.

Olemme siis tarkastelleet typpihapon tuotantomenetelmiä, tunnistaneet sen päätyypit. Kuinka monta typpihapon tuotantovaihetta on toteutettava, riippuu sen tyypistä sekä vastaavan aineen vapautumistekniikasta. Nyt olisi hyödyllistä pohtia, mitkä vaikeudet leimaavat tämän monilla talouden aloilla kysytyn tuotteen teollista tuotantoa.

Pääongelmattyppihapon tuotanto

Joten, kuten jo tiedämme, typpihapon tuotanto kontaktimenetelmällä - yksi yleisimmistä nykyaikaisessa teollisuudessa - sisältää katalyytin käytön nopeuttamaan ammoniakin hapettumista ja lisäämään ammoniakin saantoa. tuote. Suurin ongelma tarkasteltavana olevan tuotteen valmistuksessa on vastaavan katalyytin melko korkea hinta. Sen selektiivisyys ei kuitenkaan aina saavuta optimaalista arvoa. Lisäksi merkittävä osa katalyytin pääelementtinä käytetystä platinasta voi kadota tuotannon aikana. Tämän seurauksena jälleen tuotteen tuotannon kustannustehokkuus laskee.

Toinen typpihapon tuotantoa leimaava ongelma on ympäristö. Edellä todettiin, että rikkihappoa voidaan käyttää raaka-aineiden pitoisuuksilla, ja vastaavan tuotantosyklin läpikäydessä muodostuu haitallisia aineita. Vaihtoehtona tässä tapauksessa voi olla nitraattien käyttö - mutta tämä taas merkitsee taloudellisten kustannusten nousua. Nykyaikaisten valmistajien ympäristötekijä on kuitenkin yhtä merkittävä kuin tuotannon kannattavuus.

Suositeltava:

Vaakaruuviporaus. Tekniikka, vaiheet, edut

Kauran vaakaporaus on vähitellen korvaamassa klassista kaivausmenetelmää sen eduista johtuen. Nämä ovat kustannussäästöjä, vähemmän laitteita ja työntekijöitä, porauksen nopeus. Vaakasuuntaiset kairaporakoneet mahdollistavat putkistojen laskemisen jokien, järvien, rautateiden ja teiden alle, ekologisesti puhtaille alueille häiritsemättä maaperää putkilinjan osuudella

Mitä SPIN myy? Tekniikka ja vaiheet

Neil Rackhamin SPIN-myynnin patentoi hän menestyksekkääksi keinoksi markkinoida tuotteita markkinoilla. Se on testattu monissa yrityksissä, joilla on ollut paljon myyntiä kaikkialla maailmassa. Kaupat tällaisten taloudellisten yksiköiden kanssa ovat sitä onnistuneempia, mitä enemmän myyjällä on osaamista ja pätevyyttä

Polypropeeni – mitä se on? Määritelmä, materiaalin tekniset ominaisuudet, käyttö teollisuudessa ja arjessa

Voit rakentaa lämmitysjärjestelmän omin käsin polypropeenista. Materiaali on edullista ja kevyttä. Ennen työn aloittamista on tarpeen määrittää liitoskohdat ja ymmärtää asennustapa. Putkien juottamista varten tuotteet on leikattava mittojen mukaan. Liitosten tulee olla tasaisia ja suorassa kulmassa. Osat poistetaan rasvasta, lastut poistetaan pinn alta leikkauksen jälkeen

Matalapainelämmittimet: määritelmä, toimintaperiaate, tekniset ominaisuudet, luokitus, suunnittelu, toimintaominaisuudet, sovellus teollisuudessa

Matalapainelämmittimiä (LPH) käytetään tällä hetkellä melko aktiivisesti. Eri kokoonpanotehtaissa valmistetaan kahta päätyyppiä. Luonnollisesti ne eroavat myös suoritusominaisuuksiltaan

Kivennäisveden tuotanto: tekniikka, vaiheet, laitteet

Monille kivennäisveden valmistus näyttää erittäin helpolta. Ja ensi silmäyksellä se voi näyttää siltä. Loppujen lopuksi luonto itse huolehti tuotteen laadusta ja eduista. Ja yrittäjän tarvitsee vain porata kaivo ja laittaa hana päälle, jotta vesi valuu välittömästi pulloihin. Tämä on vain pinnallista tietoa asiasta