2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-06-01 07:13:48

Ajastetut koksausyksiköt ovat yleisin laitteistoratkaisu raskaan öljyn jalostukseen. Heidän laitteensa sisältää 2 päämoduulia - reaktorin, jossa raaka-aine kuumennetaan ja koksataan, sekä mekaanisen käsittelyn. Laitosten suunnittelu toteutetaan vaiheittain ja sisältää prosessilaitteiden laskennan ja valinnan, teknisten ja taloudellisten tunnuslukujen määrityksen.

Kohde

Teknologinen koksausprosessi on yksi öljynjalostuksen tavoista. Sen päätarkoituksena on saada suuria möykkyistä öljykoksia. Teollisuudessa käytetään kolmea koksausmenetelmää:

- Ajoittain, kuutioituna. Raaka-aine ladataan vaakasuoraan laitteistoon, lämmitetään sen alla olevalla tulipesällä, jonka jälkeen kalsinoidaan 2-3 tuntia. Sen jälkeen uuni jäähdytetään ja valmis tuote puretaan. Tämä menetelmä on yksinkertaisin ja vähiten tuottava.

- Jatkuva. Tämä menetelmä on vielä teollisen kehitysvaiheessa.

- Puolijatkuva, tällä hetkellä vastaanotettuyleisin.

Ultra-viivästetyt koksausyksiköt ovat uusin prosessilaitteisto. Niissä raaka-aine esilämmitetään uunissa ja siirretään sitten lämmittämättömiin reaktiokammioihin, joissa on lämmöneristyskerros vaaditun lämpötilan ylläpitämiseksi. Reaktoreiden määrä ja koko, uunien teho vaikuttavat koko laitoksen suorituskykyyn.

Venäjän ensimmäisen DCU:n toiminta aloitettiin vuonna 1965 Ufaneftekhimissä. Laitoksen viivästetty koksaaja on edelleen toiminnassa. Vuoden 2007 jälleenrakennuksen jälkeen sen tuottavuus on noin 700-750 tuhatta tonnia/vuosi jalostettujen raaka-aineiden massalla mitattuna.

Lopputuotteet

Ultraäänitestauksessa saadaan seuraavat aineet koksia lukuun ottamatta:

- koksauskaasut (käytetään prosessipolttoaineena tai prosessoidaan propaani-butaanifraktion saamiseksi);

- bensiini;

- koksitisleet (polttoaine, krakkausraaka-aine).

Kotimaisissa ultraäänitestauskoneissa koksin saanto on 20-30 painoprosenttia. Tämä indikaattori riippuu ensisijaisesti raaka-aineiden laadusta. Metallurgiateollisuus kokee tämän tuotteen suurimman tarpeen (anodien ja elektrodien, alumiinin, hioma-aineiden, karbidien, hiiligrafiittimateriaalien, ferroseosten tuotanto). Ensimmäisen Ufa DCU:n lisäksi Venäjälle on rakennettu myös muita viivästettyjä koksausyksiköitä: Omskin jalostamolla, Novokuibyshevskin jalostamolla, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, Angarsk Petrochemical Company, NOVOIL OJSC (Ufa), TANECO PJSC (Nižnekamsk).

Raaka-aineet

Koksissa käytettävät elintarvikemateriaalit jaetaan kahteen ryhmään: primääri- ja sekundäärikäsittelytuotteet. Seuraavia aineita käytetään raaka-aineina viivästetyissä koksausyksiköissä:

- polttoöljy;

- puoli tervaa;

- tar;

- kivihiilitervapiki;

- asf altti ja muut teollisuusöljytuotteet;

- nestemäinen kivihiilen jäännös;

- raskas pyrolyysi ja liusketerva;

- lämpösäröilyjäämät;

- öljybitumi ja raskaat öljyt.

Voimakasmausteiset öljyjäämät ovat tällä hetkellä yleisin raaka-aine.

Vaikutus teknologisiin parametreihin

Seuraavat koksaamon parametrit riippuvat rehuaineiden ominaisuuksista:

- reaktiokammion tehokkuus;

- vastaanotettujen tuotteiden laatu;

- koksin myyntipiste;

- prosessin ehdot.

Tärkeimmät raaka-aineparametrit ovat:

- Koksaus, riippuen asf alttihartsipitoisten aineiden pitoisuudesta. Koksausarvon tulisi olla välillä 10-20 %. Pienemmällä arvolla koksin saanto pienenee, ja suuremmalla kertyy saostumia uuneissa olevien kierukoiden sisään. Koksauskapasiteetti määräytyy upokkaassa olevan kiinteän jäännöksen massasta sen jälkeen, kun öljytuotenäyte on kuumennettu siinä.

- Tiheys.

- Kemiallinen koostumus. Fromhaitalliset epäpuhtaudet, joilla on suurin vaikutus koksin laatuun, vapauttavat rikkiä (sen saa olla enintään 1,5 painoprosenttia). Riippuen koksin käyttötarkoituksesta teknologisessa prosessissa, on edullista käyttää erilaisia raaka-aineita. Joten lopputuotteen kuiturakenteen saamiseksi käytetään parafiinipohjaisia materiaaleja.

Koksin saanto on verrannollinen rehun tiheyteen ja asf alteenipitoisuuteen.

Koksausvaiheet

Teknologinen prosessi viivästetyissä koksausyksiköissä on pitkä ja jatkuva raaka-aineiden toimituksesta valmiin tuotteen purkamiseen. Perinteisesti se on jaettu 3 vaiheeseen:

- Hajoamisreaktiot, tislefraktioiden muodostuminen, välituotteet, kondensaatio.

- Kaasujen tyydyttymättömien hiilivetyjen pitoisuuden merkittävä väheneminen, jäännöskomponenttien molekyylipainon kasvu, syklisointireaktiot.

- Asf alteenipitoisuuden lisäys jäännöksessä jopa 26 %, hartsien ja öljyjen määrä vähenee. Muunna nestemäinen jäännös kiinteäksi koksiksi.

Luokittelu

Ajastettuja koksausyksiköitä on kahta päätyyppiä niiden asettelun mukaan: yksilohko- ja kaksoislohko.

Kaksilohkoisten laitosten joukossa on 4 tyyppiä, joille on tunnusomaista seuraavat suunnittelu- ja tekniset ominaisuudet:

- Koksauskammioiden sisähalkaisija - 4,6 m. Telttalämmitysuunit, neljä pareittain toimivaa kammiota. Koksauksessa saatua kerosiinia ja kaasuöljyä käytetään lämmitykseen.

- Cocakammiot Ø 5,5 m. Raaka-aine - suoratisle polttoöljyt, joissa on erittäin aromaattisia hiilivetyjä, jotka lisäävät laadukkaan tuotteen saantoa.

- Seostetusta teräksestä valmistetut reaktorit Ø 5,5 m, korkeus 27,6 m, putkimaiset uunit tilavuuspolttimella, korotetun poikkileikkauksen yläpuoliset venttiilit, radioaktiiviset pinnankorkeusmittarit, jotka mahdollistavat koksin ja vaahdon faasierotuksen sijainnin rekisteröinnin. Uusin innovaatio auttaa hyödyntämään paremmin reaktorin hyötytilavuuden. Turbulaattorien toimittaminen pesuainelisäaineilla kierukoiden koksauksen vähentämiseksi, jäähdytetty kaasuöljy pääputkissa.

- Reaktiokammiot Ø 7 m, korkeus 29,3 m. Raaka-aineen aksiaalinen syöttö reaktoreihin, hydraulijärjestelmä koksinpoistoon kauko-ohjauksella, sähkönosturit, varastot lattiatyyppisillä varastoilla.

Soveltuvat laitteet

Laitteet, jotka on varustettu tämän tyyppisillä asennuksilla, on jaettu seuraaviin ryhmiin käyttötarkoituksen mukaan:

- Teknologinen, osallistuu suoraan koksausprosessiin (uunit, kolonnilaitteet, lämmönvaihtimet, reaktorikammiot, kuutiot, jääkaapit, pumput, putkistot, instrumentointi, hanat ja muut sulku- ja kytkentäventtiilit).

- Jätevesi - veden keruu ja käsittely paluukäyttöön (jäähdytys ja koksinpoisto).

- Laitteet koksin purkamiseen kammioista (kuutiot). Nykyaikaisissa mekanisoiduissa asennuksissa se voi olla mekaanista ja hydraulista tyyppiä (silmukat, vinssit, kammat, leikkurit, tangot, tornit, kumiholkit).

- Valmiin tuotteen kuljetus- ja käsittelylaitteet (vastaanottokourut ja rampit, nosturit, kuljettimet, syöttölaitteet, murskaimet, varastot).

- Koneet ja laitteet työn mekanisointiin.

Ajastettujen koksauslaitosten suunnittelussa on tarpeen harkita huolellisesti reaktiokammioiden ja uunien suunnittelua, koska työjakson kesto riippuu niiden toiminnan luotettavuudesta.

Prosessiparametrit

Koksitekniikan pääparametrit ovat:

- Kierrätyssuhde, joka määritellään uunien reaktiokäämien kokonaiskuormituksen ja koko laitoksen kuormituksen suhteena raaka-aineina mitattuna. Sen arvon kasvaessa korkealaatuisen koksin, kaasun ja bensiinin saanto kasvaa, mutta raskaan kaasuöljyn määrä vähenee.

- Paine reaktiokammiossa. Sen väheneminen johtaa kaasuöljyn saannon kasvuun, koksin ja kaasun saannon vähenemiseen ja vaahtoamisen lisääntymiseen.

- Prosessin lämpötila. Mitä suurempi se on, sitä korkeampi koksin laatu on haihtuvien aineiden määrän, lujuuden ja tiheyden suhteen. Maksimiarvoa rajoittaa uunin ja putkistojen koksautumisriski, mikä vähentää kelojen kestävyyttä. Jokaisella raaka-ainetyypillä on oma optimaalinen lämpötilansa.

Viiveiden koksausyksiköiden rakentamiseen liittyy korkeita pääomakustannuksia. Siksi useimmiten suoritetaan jo toimivan laitekompleksin jälleenrakennus. Tämä saavutetaan vähentämällä kiertoakoksaus, uusien reaktiokammioiden käyttöönotto tai kierrätyssuhteen pienentäminen.

Toimintaperiaate

Ajastetut koksausyksiköt koostuvat yhdestä tai useammasta paritusta kammioryhmästä, joista toinen kammio toimii koksin tuotantovaiheessa ja toinen purkamisen yhteydessä tai välitilassa. Lähdemateriaalin hajoamisprosessi alkaa putkiuunissa, jossa se kuumennetaan 470-510 °C:seen. Tämän jälkeen raaka-aine joutuu lämmittämättömiin kammioihin, joissa se koksaan syvästi mukana tulevan lämmön vaikutuksesta.

Kaasumaiset ja nestemäiset hiilivedyt poistetaan fraktioerotusta varten tislauskolonnissa. Koksi tulee mekaaniseen käsittelyyn, jossa se puretaan, lajitellaan ja kuljetetaan. Valmiin tuotteen kerrokseen porataan kaivo ja siihen asetetaan hydraulinen leikkuri. Sen suuttimet toimivat paineessa 20 MPa asti. Erotetun koksin palaset putoavat viemärilavalle, josta vesi tyhjennetään. Sitten tuote murskataan pienemmiksi paloiksi ja erotetaan fraktioiksi. Seuraavaksi koksi siirretään varastoon.

Ultraäänen periaatekaavio on esitetty alla olevassa kuvassa.

Koksikammiot

Kammio on reaktori, joka on koko asennuksen perusta. Kammion toimintajakso on yleensä 48 tuntia, kuitenkin viime vuosina on suunniteltu 18- ja 36-tunnin tilassa toimivia ultraäänilaitteita.

Yksi reaktorin toimintajakso koostuu seuraavista toiminnoista:

- raaka-aineiden lastaus, koksausprosessi (1 päivä);

- off (1/2 tuntia);

- hydroterminen hoito (2,5 tuntia);

- tuotteen vesijäähdytys, vedenpoisto (4 tuntia);

- pura tuote (5 tuntia);

- kaivojen tiivistys, painetestaus kuumalla höyryllä (2 tuntia);

- lämmitys öljyhöyryillä, vaihto työjaksoon (3 tuntia).

Design

Viivettyä koksausyksikköprojektia kehitetään seuraavassa järjestyksessä:

- tarpeen tuottavuuden määrittäminen, t/vuosi;

- resurssipohja-analyysi;

- teoreettisen materiaalitaseen laatiminen erilaisten raaka-aineiden koksausprosessista;

- päämateriaalivirtojen määrittäminen;

- asennuskonseptin kehittäminen;

- reaktorien koon ja lukumäärän perustelut;

- yhden kammion koksillatäyttöajan määrittäminen ja sen hydraulinen laskelma, reaktorin toiminnan aikataulun laatiminen;

- kammion lämpötilakuormituksen laskelmat;

- konvektio- ja säteilykammioiden laskenta;

- tuotantolinjan asettelun kehittäminen;

- muiden päälaitteiden tekniset laskelmat (tislauskolonni, uunit, jääkaapit jne.);

- valvonta- ja ohjausjärjestelmän kehittäminen, automaatiotyökalujen valinta;

- hätäsuojausjärjestelmien kuvaus;

- ympäristönäkökohtien ja turvallisuustoimenpiteiden kehittäminen;

- taloudellisten tunnuslukujen määrittäminen (pääomakustannukset, palveluhenkilöstön määrä, palkkalaskenta,raaka-aineiden ja apuaineiden tuotantokustannukset, vuositaloudellinen vaikutus, tuotekustannus).

Ajastetun koksausyksikön vuosittaisen kapasiteetin laskenta suoritetaan kaavan mukaan:

N=P x t, jossa P on laitoksen kapasiteetti, t/vrk;

t on työpäivien lukumäärä vuodessa.

Tuotteen fyysinen tuotanto pohja- ja suunnitteluvaihtoehtojen mukaan määräytyy asennuksen materiaalitaseesta riippuen.

Suositeltava:

Teollisuuden raaka-aine - valkoinen kvartsihiekka

Mitä ihmeitä ei olekaan valmistettu maan päällä ihmiselle! Tässä on esimerkiksi hämmästyttävä näky - valkoinen hiekka. Kaukaa katsottuna et heti ymmärrä: onko kyseessä lumihousut keskellä kesää vai kidesokerin vuoria vai kenties ruokasuolaa tai muuta kemikaalia?

Absoluuttinen alkoholi. Alkoholin teollinen tuotanto biologisista raaka-aineista

Absoluuttinen etyylialkoholi on löytänyt sovelluksensa teollisuudessa. Tämä aine on välttämätön orgaanisen synteesin reaktion varmistamiseksi. Tällaista nestettä käytetään nykyään usein laboratorioissa. Tämän aineen tekniset tiedot julkaistiin ensimmäistä kertaa 37. vuonna. Tällä hetkellä on olemassa erikoistuneita GOST-standardeja ja standardeja, jotka säätelevät nesteen laatua ja sen valmistuksen vivahteita

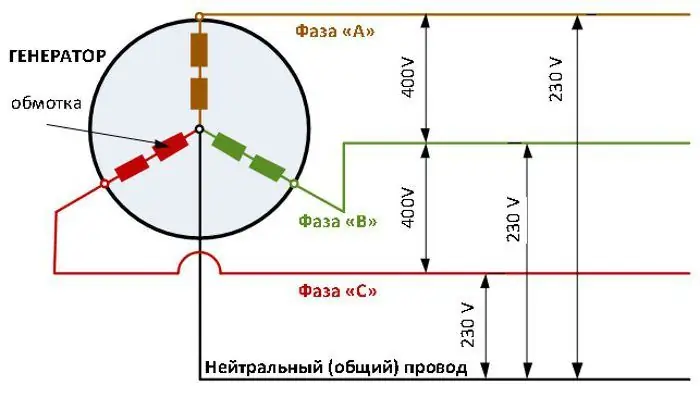

Kolmivaiheverkko: teholaskenta, kytkentäkaavio

Oikein suunniteltuna ja huollettuna kolmivaiheinen verkko on ihanteellinen yksityiskotiin. Sen avulla voit jakaa kuorman tasaisesti vaiheiden kesken ja liittää lisävirrankuluttajia, jos johdotusosa sallii

Venäjän federaation strateginen luonnollinen raaka-aine - öljy "Urals"

Uralsin öljy on Venäjän hiilivetyjen tärkein vientilaatu. Maan budjetti on suoraan riippuvainen tämän tuotemerkin öljystä, koska se lasketaan raaka-ainekustannusten perusteella ekonomistien nykyisten ennusteiden mukaan

Mistä kangas on tehty? Kankaiden luokittelu raaka-ainetyypin, ominaisuuksien ja käyttötarkoituksen mukaan

Käytettäessä kangasta jokapäiväisessä elämässä ei tule mieleenkään, kuinka merkittävä tämä keksintö oli ihmiskunnalle. Mutta ilman kankaita elämä olisi epämukavaa ja käsittämätöntä! Ihminen on kudosten ympäröimä kaikessa elämänsä toiminnassa. Milloin ensimmäinen kangas ilmestyi ja mistä se on tällä hetkellä tehty? Puhutaanpa siitä artikkelissa