2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-06-01 07:13:48

Teräs on tärkein rakennemateriaali. Se on rauta-hiiliseos, joka sisältää erilaisia epäpuhtauksia. Kaikki sen koostumukseen sisältyvät komponentit vaikuttavat harkon ominaisuuksiin. Yksi metallien teknisistä ominaisuuksista on kyky muodostaa korkealaatuisia hitsausliitoksia.

Tekijät, jotka määräävät teräksen hitsattavuuden

Teräksen hitsattavuuden arviointi tehdään pääindikaattorin arvolla - hiiliekvivalentti Сequiv. Tämä on ehdollinen kerroin, joka ottaa huomioon hiilipitoisuuden ja tärkeimpien seosaineiden vaikutuksen hitsin ominaisuuksiin.

Seuraavat tekijät vaikuttavat terästen hitsattavuuteen:

- Hiilipitoisuus.

- Haitallisia epäpuhtauksia.

- Dopingtutkinto.

- Mikrorakennenäkymä.

- Ympäristöolosuhteet.

- Metallin paksuus.

Informatiivisin parametri on kemiallinen koostumus.

Terästen jakautuminen hitsausryhmittäin

AiheuttaaKaikki nämä tekijät, teräksen hitsattavuus on erilaisia.

Terästen luokitus hitsattavuuden mukaan.

- Hyvä (kun Сeq≧0, 25 %): vähähiiliselle teräsosille; ei riipu tuotteen paksuudesta, sääolosuhteista, valmistelutöiden saatavuudesta.

- Tyydyttävä (0,25%≦Сeq≦0,35%): ympäristöolosuhteita ja hitsatun rakenteen halkaisijaa koskevat rajoitukset (ilman lämpötila jopa -5, tyynessä sää, paksuus jopa 20 mm).

- Rajoitettu (0,35%≦Ceq≦0,45%): Esilämmitys vaaditaan laadukkaan sauman muodostamiseksi. Se edistää "tasaisia" austeniittisia muutoksia, pysyvien rakenteiden muodostumista (ferriittis-perliittinen, bainiitti).

- Huono (Сeq≧0, 45%): mekaanisesti vakaan hitsausliitoksen muodostus on mahdotonta ilman metallireunojen aikaisempaa lämpökäsittelyä sekä myöhempää lämpökäsittelyä hitsatusta rakenteesta. Tarvitaan lisälämmitystä ja tasaista jäähdytystä halutun mikrorakenteen muodostamiseksi.

Teräksen hitsattavuusryhmien avulla on helppo navigoida tiettyjen rauta-hiiliseoslaatujen hitsauksen teknisissä ominaisuuksissa.

Lämpökäsittely

Riippuen terästen hitsattavuusryhmästä ja vastaavista teknisistä ominaisuuksista, hitsausliitoksen ominaisuuksia voidaan säätää käyttämällä peräkkäisiä lämpötilavaikutuksia. Lämpökäsittelyssä on 4 päämenetelmää: karkaisu, karkaisu,hehkutus ja normalisointi.

Yleisimmät ovat karkaisu ja karkaisu hitsin kovuuden ja samanaikaisen lujuuden, jännityksenpoiston ja halkeamien ehkäisemiseksi. Karkaisuaste riippuu materiaalista ja halutuista ominaisuuksista.

Metallirakenteiden lämpökäsittely valmistelutöiden aikana suoritetaan:

- hehkutus - lievittää jännitystä metallin sisällä ja varmistaa sen pehmeyden ja taipuisuuden;

- esilämmitetty lämpötilaeron minimoimiseksi.

Lämpötilavaikutusten järkevä hallinta mahdollistaa:

- valmista osa työhön (vapauta kaikki sisäiset jännitykset jauhamalla rakeita);

- vähennä lämpötilaeroja kylmällä metallilla;

- paranna hitsatun kappaleen laatua lämpökorjaamalla mikrorakennetta.

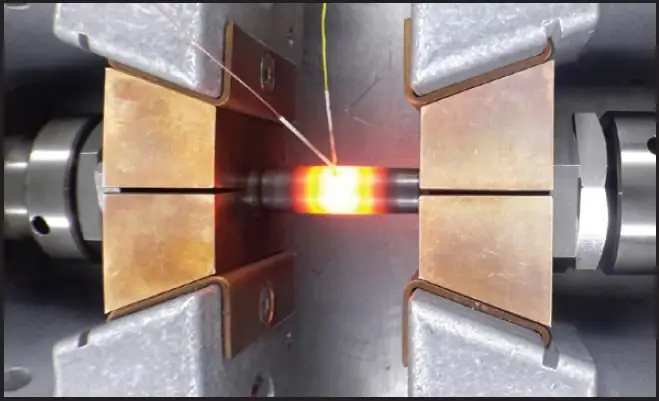

Ominaisuuksien korjaus lämpötilaeroilla voi olla paikallista tai yleistä. Reunojen lämmitys suoritetaan kaasu- tai sähkökaarilaitteistolla. Erikoisuuneja käytetään koko osan lämmittämiseen ja tasaiseen jäähdyttämiseen.

Mikrorakenteen vaikutus kiinteistöihin

Lämpökäsittelyprosessien olemus perustuu rakenteellisiin muutoksiin harkon sisällä ja niiden vaikutukseen jähmettyneeseen metalliin. Joten kun se kuumennetaan 727 ˚C:n lämpötilaan, se on sekarakeista austeniittista rakennetta. Jäähdytysmenetelmä määrittää muunnosvaihtoehdot:

- Uunin sisällä (nopeus 1˚C/min) - muodostuu perliittirakenteita, joiden kovuus on noin 200 HB (Brinell-kovuus).

- Päälläilma (10˚С/min) - sorbitoli (ferriitti-perliittirakeita), kovuus 300 HB.

- Öljy (100˚C/min) - troostiitti (ferriitti-sementiittimikrorakenne), 400 HB.

- Vesi (1000˚C/min) - martensiitti: kova (600 HB), mutta hauras neulamainen rakenne.

Hitsausliitoksella on oltava riittävät kovuuden, lujuuden, plastisuuden laatuindikaattorit, joten sauman martensiittiset ominaisuudet eivät ole hyväksyttäviä. Vähähiilistellä seoksilla on ferriittinen, ferriitti-perliittinen, ferriitti-austeniittinen rakenne. Keskihiiliteräkset ja keskiseosteräkset - perliitti. Hiilipitoinen ja seostettu - martensiitti tai troostiitti, joka on tärkeää saattaa ferriittis-austeniittiseen muotoon.

Heidän teräksen hitsaus

Hiiliterästen hitsattavuus määräytyy hiilen ja epäpuhtauksien määrän perusteella. Ne pystyvät palamaan, muuttuen kaasumaisiksi muodoiksi ja antamaan huonolaatuisen sauman huokoisuuden. Rikki ja fosfori voidaan keskittyä rakeiden reunoihin, mikä lisää rakenteen haurautta. Hitsaus on yksinkertaisin, mutta vaatii yksilöllistä lähestymistapaa.

Yleinen laatuhiiliteräs on jaettu kolmeen ryhmään: A, B ja C. Hitsaustyöt suoritetaan ryhmän C metallilla.

Teräslaatujen VST1 - VST4 hitsattavuuden GOST 380-94 mukaisesti on ominaista rajoitusten ja lisävaatimusten puuttuminen. Osien, joiden halkaisija on enintään 40 mm, hitsaus tapahtuu ilman lämmitystä. Mahdolliset indikaattorit luokissa: G - korkea mangaanipitoisuus; kp, ps, cn - "kiehuva", "puolirauhallinen", "rauhallinen"vastaavasti.

Matalahiilinen laatuteräs on merkitty hiilen sadasosilla, jotka osoittavat hapettumisasteen ja mangaanipitoisuuden (GOST 1050-88): teräs 10 (myös 10kp, 10ps, 10G), 15 (myös 15kp, 15ps, 15G), 20 (myös 20kp, 20ps, 20G).

Laadukkaan hitsin varmistamiseksi on tarpeen suorittaa hitsisulan kyllästäminen C-hiilellä ja mangaanilla.

Hitsausmenetelmät:

- Manuaalinen kaari käyttämällä erityisiä, alun perin kalsinoituja elektrodeja, joiden halkaisija on 2-5 mm. Tyypit: E38 (keskivahville), E42, E46 (hyvälle lujuudelle 420 MPa asti), E42A, E46A (monimutkaisten rakenteiden korkeaan lujuuteen ja niiden käyttöön erityisolosuhteissa). Hitsaus OMM-5 ja UONI 13/45 sauvoilla suoritetaan tasavirran vaikutuksesta. Työ elektrodeilla TsM-7, OMA-2, SM-11 suoritetaan minkä tahansa ominaisuuden omaavalla virralla.

- Kaasuhitsaus. Useimmiten ei-toivottua, mutta mahdollista. Se suoritetaan täytelangalla Sv-08, Sv-08A, Sv-08GA, Sv-08GS. Ohut vähähiilinen metalli (d 8mm) hitsataan vasemmalla tavalla, paksu (d 8mm) - oikealla tavalla. Sauman ominaisuuksien puutteet voidaan poistaa normalisoimalla tai hehkuttamalla.

Matalahiilisten terästen hitsaus suoritetaan ilman lisälämmitystä. Yksinkertaisen lomakkeen yksityiskohtia varten ei ole rajoituksia. Tilavuus- ja ristikkorakenteet on tärkeää suojata tuulelta. Monimutkaiset esineet on toivottavaa hitsata konepajassa vähintään 5˚С lämpötilassa.

Siten, lajeille VST1 - VST4, teräs 10 - teräs 20 - hitsattavuus on hyvä, käytännössäilman rajoituksia, mikä edellyttää vakiovalintaa hitsausmenetelmästä, elektrodityypistä ja virran ominaisuuksista.

Keski- ja korkeahiiliset rakenneteräkset

Seoksen kyllästäminen hiilellä vähentää sen kykyä muodostaa hyviä yhdisteitä. Kaaren tai kaasuliekin lämpövaikutusten prosessissa rikki kerääntyy jyvien reunoja pitkin, mikä johtaa punaiseen haurauteen, fosfori kylmään haurauteen. Useimmiten mangaanilla seostetut materiaalit hitsataan.

Tämä sisältää tavallista laatua olevat rakenneteräkset VSt4, VSt5 (GOST 380-94), korkealaatuiset 25, 25G, 30, 30G, 35, 35G, 40, 45G (GOST 1050-88) eri metallurgisesta tuotannosta.

Työn ydin on vähentää hiilen määrää hitsisulassa, kyllästää siinä oleva metalli piillä ja mangaanilla ja varmistaa optimaalinen tekniikka. Samalla on tärkeää estää liiallisia hiilihäviöitä, jotka voivat johtaa mekaanisten ominaisuuksien epävakauteen.

Hitsauksen ominaisuudet keski- ja korkeahiilisellä teräksellä:

- Alkureunan lämmitys jopa 100-200˚С leveydelle 150 mm. Vain laatu Vst4 ja teräs 25 hitsataan ilman lisälämmitystä. Keskihiilisille teräksille, joilla on tyydyttävä hitsattavuus, suoritetaan täydellinen normalisointi ennen työn aloittamista. Esihehkutus vaaditaan korkeahiiliselle teräkselle.

- Kaarihitsaus suoritetaan päällystetyillä kalsinoiduilla elektrodeilla, joiden koko vaihtelee välillä 3-6 mm (OZS-2, UONI-13/55, ANO-7), tasavirralla. mahdollista työskennelläsulatuskaasut tai suojakaasut (CO2, argon).

- Kaasuhitsaus suoritetaan hiilihajotusliekillä, vasenkätisellä menetelmällä, esilämmittämällä 200 ˚C:n lämpötilaan tasaisella asetyleenin alhaisella teholla.

- Osien pakollinen lämpökäsittely: karkaisu ja karkaisu tai erillinen karkaisu sisäisten jännitysten minimoimiseksi, halkeilun estämiseksi, kovettuneiden martensiitti- ja troostiittirakenteiden pehmentämiseksi.

- Kosketuspistehitsaus suoritetaan ilman rajoituksia.

Siten keski- ja korkeahiiliset rakenneteräkset hitsataan käytännössä rajoituksetta, vähintään 5˚С ulkolämpötilassa. Alhaisemmissa lämpötiloissa esilämmitys ja laadukas lämpökäsittely ovat pakollisia.

Massaseosteisten terästen hitsaus

Seosteräkset ovat teräksiä, jotka kyllästetään eri metalleilla sulatuksen aikana haluttujen ominaisuuksien saavuttamiseksi. Lähes kaikilla niillä on positiivinen vaikutus kovuuteen ja lujuuteen. Kromi ja nikkeli ovat osa lämmönkestäviä ja ruostumattomia metalliseoksia. Vanadiini ja pii antavat elastisuutta, käytetään materiaalina jousien ja jousien valmistukseen. Molybdeeni, mangaani, titaani lisäävät kulutuskestävyyttä, volframi - punainen kovuus. Samalla ne vaikuttavat positiivisesti osien ominaisuuksiin ja heikentävät teräksen hitsattavuutta. Lisäksi kovettumisaste ja martensiittisten rakenteiden muodostuminen, sisäiset jännitykset ja saumojen halkeamisriski lisääntyvät.

Seosterästen hitsattavuus määräytyy myös niiden mukaankemiallinen koostumus.

Mahaseostetut vähähiiliset teräkset 2GS, 14G2, 15G, 20G (GOST 4543-71), 15HSND, 16G2AF (GOST 19281-89) ovat hyvin hitsattuja. Vakioolosuhteissa ne eivät vaadi lisälämmitystä ja lämpökäsittelyä prosessien lopussa. Joitakin rajoituksia on kuitenkin edelleen olemassa:

- Kapea valikoima sallittuja lämpöolosuhteita.

- Työ tulee suorittaa vähintään -10 ˚С lämpötilassa (alhaisissa olosuhteissa, mutta ei alle -25 ˚С, käytä esilämmitystä 200 ˚С asti).

Mahdollisia tapoja:

- Sähkökaarihitsaus tasavirralla 40-50 A, elektrodit E55, E50A, E44A.

- Automaattinen uppokaarihitsaus täytelangalla Sv-08GA, Sv-10GA.

Myös teräksen 09G2S, 10G2S1 hitsattavuus on hyvä, vaatimukset ja mahdolliset toteutustavat ovat samat kuin seoksilla 12GS, 14G2, 15G, 20G, 15KhSND, 16G2AF. Seosten 09G2S, 10G2S1 tärkeä ominaisuus on se, että halkaisij altaan enintään 4 cm:n osille ei tarvitse valmistella reunoja.

Keskiseosteisten terästen hitsaus

Keskiseosteiset teräkset 20KhGSA, 25KhGSA, 35KhGSA (GOST 4543-71) vastustavat huomattavasti löysän sauman muodostumista. Ne kuuluvat ryhmään, jonka hitsattavuus on tyydyttävä. Ne vaativat esikuumennusta 150-200˚С lämpötiloihin, monikerroksisia hitsauksia, karkaisua ja karkaisua hitsauksen päätyttyä. Vaihtoehdot:

- Virta ja elektrodin halkaisija kaarella hitsattaessavalitaan tiukasti metallin paksuudesta riippuen, ottaen huomioon, että ohuemmat reunat kovettuvat enemmän työn aikana. Joten tuotteen halkaisijalla 2-3 mm virran arvon tulisi olla 50-90 A. Reunan paksuudella 7-10 mm käänteisen napaisuuden tasavirta kasvaa 200 A:iin käyttämällä elektrodeja 4-6 mm. Käytetään sauvoja, joissa on selluloosa- tai kalsiumfluoridisuojapinnoite (Sv-18KhGSA, Sv-18KhMA).

- Työskenneltäessä suojakaasuympäristössä CO2 on käytettävä lankaa Sv-08G2S, Sv-10G2, Sv-10GSMT, Sv-08Kh3G2SM, jonka halkaisija on enintään 2 mm:iin.

Näissä materiaaleissa käytetään usein argonkaarimenetelmää tai uppokaarihitsausta.

Lämmönkestävät ja lujat teräkset

Hitsaus lämpöä kestävillä rauta-hiiliseoksilla 12MX, 12X1M1F, 25X2M1F, 15X5VF on suoritettava esilämmittämällä 300-450 ˚С lämpötiloihin loppukarkaisulla ja korkealla karkaisulla.

- Sähkökaarihitsaus kaskadimenetelmällä monikerroksisen sauman suunnitteluun käyttämällä kalsinoituja pinnoitettuja elektrodeja UONII 13 / 45MH, TML-3, TsL-30-63, TsL-39.

- Kaasuhitsaus asetyleenisyötöllä 100 dm3/mm täyteaineilla Sv-08KhMFA, Sv-18KhMA. Putkiliitäntä on tehty koko liitoksen edellisellä kaasulämmityksellä.

Hitsattaessa keskiseostettuja lujia materiaaleja 14Kh2GM, 14Kh2GMRB, on tärkeää noudattaa samoja sääntöjä kuin lämmönkestävien terästen kohdalla, ottaen huomioon joitain vivahteita:

- Peruspuhdistusreunat ja tappien käyttö.

- Elektrodin lämpöhehkutus korkeassa lämpötilassa (jopa 450˚C).

- Esilämmitä 150 ˚C yli 2 cm paksut osat.

- Hidas sauman jäähdytys.

Russaseosteiset teräkset

Erityistekniikan käyttö on välttämätöntä korkeaseosteisten terästen hitsauksessa. Näihin kuuluu v altava valikoima ruostumattomia, lämmönkestäviä ja lämmönkestäviä metalliseoksia, joista osa: 09Kh16N4B, 15Kh12VNMF, 10Kh13SYu, 08Kh17N5MZ, 08Kh18G8N2T, 03Kh16N15MZhB.7G15MZhB.7G15MZh. Terästen hitsattavuus (GOST 5632-72) kuuluu 4. ryhmään.

Rikkahiilisen runsasseosteisen teräksen hitsattavuusominaisuus:

- Virran voimakkuutta on vähennettävä keskimäärin 10-20 % niiden alhaisen lämmönjohtavuuden vuoksi.

- Hitsaus tulee tehdä raolla, puikkoja enintään 2 mm.

- Vähennä fosforin, lyijyn, rikin, antimonin pitoisuutta, lisää molybdeenin, vanadiinin ja volframin määrää käyttämällä erikoispinnoitettuja sauvoja.

- Tarve muodostaa sekahitsin mikrorakenne (austeniitti + ferriitti). Tämä varmistaa kerrostetun metallin taipuisuuden ja sisäisten jännitysten minimoimisen.

- Pakollinen reunalämmitys hitsauksen aattona. Lämpötila valitaan välillä 100 - 300˚С rakenteiden mikrorakenteesta riippuen.

- Pinnoitettujen elektrodien valinta kaarihitsauksessa määräytyy rakeiden tyypin, ominaisuuksien ja osien käyttöolosuhteiden mukaan: austeniittiselle teräkselle 12X18H9: UONII 13 / NZh, OZL-7, OZL-14 ja Sv-06Kh19N9T pinnoitteet,Sv-02X19H9; martensiittiteräkselle 20Kh17N2: UONII 10Kh17T, AN-V-10 päällystetty Sv-08Kh17T:llä; austeniittis-ferriittiselle teräkselle 12Kh21N5T: TsL-33 päällystetty Sv-08Kh11V2MF:llä.

- Kaasuhitsauksessa asetyleenin syötön tulee vastata arvoa 70-75 dm3/mm, täytelangana käytetään Sv-02Kh19N9T, Sv-08Kh19N10B.

- Upotettu kaari on mahdollista NZh-8:lla.

Teräksen hitsattavuus on suhteellinen parametri. Se riippuu metallin kemiallisesta koostumuksesta, sen mikrorakenteesta ja fysikaalisista ominaisuuksista. Samalla kykyä muodostaa laadukkaita liitoksia voidaan säätää harkitun teknologisen lähestymistavan, erikoislaitteiden ja työolosuhteiden avulla.

Suositeltava:

Lämmönkestävyys ja lämmönkestävyys ovat tärkeitä terästen ominaisuuksia

Tavalliset rakenneteräkset muuttavat kuumennettaessa äkillisesti mekaanisia ja fysikaalisia ominaisuuksiaan, alkavat aktiivisesti hapettua ja muodostaa hilsettä, mikä on täysin mahdotonta hyväksyä ja aiheuttaa koko kokoonpanon rikkoutumisen ja mahdollisesti vakavan onnettomuuden vaaran. Työskennelläkseen korkeissa lämpötiloissa materiaaliinsinöörit loivat metallurgien avulla useita erikoisteräksiä ja seoksia. Tässä artikkelissa on lyhyt kuvaus niistä

Teräksen seosaineiden nimitys: luokitus, ominaisuudet, merkintä, käyttö

Nykyään monilla teollisuudenaloilla käytetään erilaisia teräksiä. Metallia seostamalla saavutetaan erilaisia laatu-, mekaanisia ja fysikaalisia ominaisuuksia. Teräksen seosaineiden merkintä auttaa määrittämään koostumukseen lisätyt komponentit sekä niiden määrällisen sisällön

Luokitus: Moskovan pörssin välittäjät. Johtavat välittäjät: luokitus

MICEX Moskovan pörssi on tällä hetkellä yhteydessä RTS:ään, joten voit harvoin kuulla tietoja välittäjistä. Forex-välittäjät, joiden luokitus on edelleen huhujen päällä, ovat paremmassa asemassa, mutta muita yrityksiä mainitaan nykyään vähemmän. Tällä hetkellä käytetään nimitystä MICEX-RTS

Juote kuparin, alumiinin, messingin, teräksen, ruostumattoman teräksen juottamiseen. Juotoskoostumus juottamiseen. Juotostyypit juottamiseen

Kun on tarpeen kiinnittää eri kiinteät liitokset tiukasti yhteen, tähän valitaan useimmiten juottaminen. Tämä prosessi on laajalle levinnyt monilla teollisuudenaloilla. Meidän on juotettava ja kotikäsityöläiset

Terästen ja sen tyyppien pääluokitus

Raudan ja hiilen seosta, jonka pitoisuus on enintään 2,14 %, kutsutaan teräkseksi. Teräksen tärkeimmät ominaisuudet: lujuus, sitkeys, sitkeys, elastisuus, kulutuskestävyys ja muut