2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-01-24 13:16:01

Sähkökaarin vaikutus materiaalin rakenteeseen on yksi vanhimmista tavoista saada aikaan vahva yhteys metallityökappaleiden välille. Tämän hitsausmenetelmän ensimmäisissä teknologisissa lähestymistavoissa oli monia haittoja, jotka liittyivät hitsin huokoisuuteen ja halkeamien muodostumiseen työskentelyalueella. Tähän mennessä laite- ja apulaitteiden valmistajat ovat merkittävästi optimoineet sähkökaarihitsausmenetelmää ja laajentaneet sen käyttöä.

Teknologian yleiskatsaus

Menetelmä on MMA (Manual Metal Arc), joka voidaan tulkita manuaaliseksi puikkohitsaukseksi. Työnkulku perustuu verkkoon liitetyn erikoislähteen kohdealueelle syöttämän sähkövirran hallintaan. Hitsattaviin osiin syötetään virtaa kahdella eri napaisella kaapelilla. Itse asiassa sähköpiirin sulkeminen ja provosoi kaaren muodostumista,jonka lämpövaikutus sulattaa metallin ja muodostaa hitsausuman.

Lämpöiskun päätyttyä työalue jäähtyy ja sen rakenne kiteytyy. Tärkeä osa sähkökaarihitsauksen teknologiaa on elektrodi. Yleensä tämä on terästanko, joka on varustettu pinnoitteella, jolla on tietty kemiallinen koostumus. Sähkökaaren vaikutuksesta tangon rakenne myös sulaa ja putoaa työskentelyalueelle muodostaen työkappaleen kanssa yhtenäisen rakenteen.

Kaaren sytytys ensimmäisenä työvaiheena

Kuten jo mainittiin, lämpö altistus alkaa sähköpiirin sulkemisen seurauksena. Itse valokaarelle, riippuen käytetystä virtalähteestä, voidaan luonnehtia kevyesti uppoavia, jyrkästi upottavia tai kovia virta-jänniteominaisuuksia. Se tapahtuu virran kohdistamisen seurauksena elektrodiin ja työkappaleen pintaan. Virta kulkee molempien kohteiden läpi, minkä jälkeen niiden välille muodostuu kaari.

Prosessin jännitys tapahtuu eri tavoin. Yhdessä tapauksessa valokaarihitsaus aloitetaan koskettamalla työkappaletta lyhyesti irti tangolla. Ja toisessa tehdään silmiinpistäviä kosketuksia samoilla eroilla tietyillä etäisyyksillä. Tässä tapauksessa hitsauksen vakaus riippuu juuri siitä, että elektrodin ja työkappaleen välillä säilytetään hyväksyttävä etäisyys. Jos tämä etäisyys ylittyy, kaari pysähtyy. Päinvastoin, tangon sijoittaminen liian lähelle hitsattavaa osaa voi saada materiaalit tarttumaan yhteen. ValintaOptimaalinen etäisyys riippuu itse kaaren joustoasteesta, joka määräytyy myös laitteiston virta-jännite-asetuksilla. Kokeneet käsityöläiset voivat säätää etäisyyttä sallitulla alueella, mikä vaikuttaa sekä sulatteen tehokkuuteen että metallin tunkeutumiseen.

Hitsausprosessi

Työssä mukana jo mainittu virtalähde, jonka tyypit tarkastellaan erikseen, sekä kaksi eri napaisuutta omaavaa kaapelia. Toinen kaapeli päättyy elektrodipidikkeeseen ja toinen liitinpuristimeen, joka on kiinnitetty työkappaleeseen. Sytytetyn kaaren lämpövaikutuksen seurauksena metalli sulaa hitsaus altaassa. Tämän prosessin edetessä suoritetaan myös kulutuselektrodin pisaroiden siirto - pieni pisara ja suuri pisara. Tässä on tarpeen korostaa tangon pinnoitteen merkitystä. Pinnoitteen kemiallista koostumusta eivät määrää niinkään vaatimukset vuorovaikutukselle sähkökaaren kanssa, vaan vaikutus sauman rakenteeseen, joka hyväksyy pinnoitteen komponentit sulamispisaroiden kautta.

Sähkökaarihitsauksessa myös elektrodin ulkokerros palaa, jolloin muodostuu kaasumaisia suojayhdisteitä. Pilven muodostuminen, joka ei päästä ympäristöstä haitallisia vaikutuksia, on perustavanlaatuinen ero nykyajan puikkohitsauksen välillä. Kun valokaari on pysäytetty, muodostuneen yhdisteen jähmettymis- ja kiteytymisprosessi alkaa.

Tuotetut saumatyypit

Tämän hitsauksen aikana voidaan saada useita saumojen luokituksia. Esimerkiksi katto-, pysty- ja vaakakytkennät erotetaan sijainnin mukaan. Pystysuorat saumat puolestaan vaihtelevat suunnan mukaan - alamäkeen ja ylämäkeen. Vaakasuorat liitokset ovat ehkä vaikeimpia, koska metalli putoaa hitsausalueelta työkappaleen alareunoihin. Samasta syystä ylähelma voi olla alileikkaus.

Epäjatkuvat ja jatkuvat yhteydet erottuvat pituudestaan. Ensin mainittuja käytetään melko usein, koska ne säästävät resursseja ja aikaa. Kiinteitä sähkökaarihitsauksen saumoja käytetään tapauksissa, joissa on tarpeen varmistaa korkea luotettavuus, kun kaksi kriittistä rakennetta yhdistetään. Jaksottainen yhteys on vähemmän kestävä, mutta tietyissä olosuhteissa se oikeuttaa itsensä.

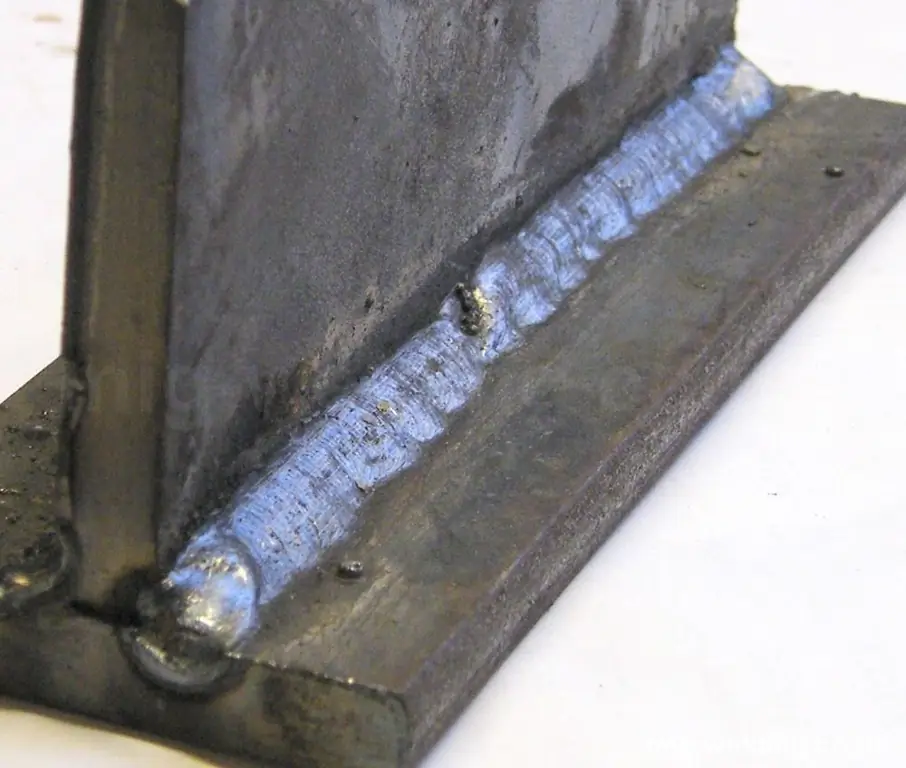

On olemassa myös luokitus kuperuuden mukaan. Tämä parametri riippuu kerrostetun metallin tilavuudesta. On kuperia, normaaleja ja koveria saumoja. Samanaikaisesti ei pidä odottaa, että suuren kerroksen läsnäolo sinänsä takaa liitoksen lujuuden ja kestävyyden. Suuren kuormituksen ja tärinän vaikutuksesta tällainen sauma menettää normaalin rakenteen liitoksen.

Muuntajat puikkohitsaukseen

Tämä on yleinen sähkövirran lähde ja muunnin, jota käytetään myös vuohitsauksessa ja metallin plasmaleikkauksessa. Tällaiset laitteet ovat suunnittelultaan yksinkertaisia, vaatimattomia kunnossapidossa ja luotettavia. Jopa hallintanykyaikaiset mallit ovat enimmäkseen mekaanisia. Laitteen täyttö on kela, jossa on kierretty lanka - ydin, joka muuntaa verkkovirtavirran tietyissä tehtävissä tarvittavaksi jännitteeksi. On tärkeää huomata, että sähkökaarihitsaus muuntajan virtalähteen alla edellyttää vaihtovirran käyttöä, mikä vaatii käyttäjältä ammattitaitoa.

Invertterilaitteet

Teknologisesti edistynein, helppokäyttöisin ja toimiva laite nykyaikaisen hitsauksen tukemiseen. Se tarjoaa toiminnan tasavirtaolosuhteissa, mikä lisää mahdollisuuksia saada sileä ja puhdas sauma jopa aloittelijalle. Vielä tärkeämpää on, että sähkökaarihitsaus invertterillä mahdollistaa kotitalousverkon käytön tehon saamiseksi, jos se pystyy tuottamaan 16 A - 25 A virtaa. Yleensä tämä on paras ratkaisu yksityisiin tarpeisiin, kun on tarpeen käsitellä osia autotallissa metallipinnoitteiden asentaminen jne. e. Asiantuntijat voivat käyttää invertteriresursseja myös argonkaarihitsaukseen, mikä laajentaa laitteiden käyttömahdollisuuksia.

Kaarihitsaustasasuuntaajat

Tällaisia laitteita käytetään verkkovirran muuntamiseen AC:sta tasavirtaan, mikä myös edistää laadukkaiden saumojen toteutumista. Suurin ero tämäntyyppisten virtalähteiden välillä on vuorovaikutuksen koherenssi erityyppisten elektrodien kanssa. Tämän tuen avulla kaarihitsauskoneita voidaan käyttää toimiin suojakaasuympäristöissä - esimerkiksi jos tanko on terästä tairaudaton metalli. Tasasuuntaajien haittoja ovat suuri koko, suuri massa ja sen seurauksena kuljetusvaikeudet. Siksi valmistajat tarjoavat lisäyksenä pyörillä varustettuja juoksualustoja laitteen kätevää liikuttamista varten.

Teknologian plussat

Tämän hitsausmenetelmän konfiguraatio monien vaihtoehtoisten menetelmien taustalla saattaa vaikuttaa vanhentuneelta ja tehottom alta, mutta tämän konseptin puitteissa on mahdollista järjestää mahdollisuus käsitellä lähes kaikkia yleisiä metalleja. Monipuolisuus on MMA-menetelmän tärkein etu. Plussaa on myös työn fyysinen ergonomia. Tämä ei tarkoita sitä, että manuaalinen kaarihitsaus olisi mukavaa, mutta kyky suorittaa toimintoja missä tahansa asennossa ja ahtaissa tiloissa on erittäin arvokasta.

Erikseen kannattaa korostaa työn riippumattomuutta ulkoisista ilmakehän ja lämpötilaolosuhteista. Prosessi voidaan järjestää sekä sisällä että ulkona. Jos puhumme kohonneista hitsin laatuvaatimuksista, niin tekniikka mahdollistaa suojaavien väliaineiden käytön estämään ilman pääsyä hitsaus altaaseen, mikä minimoi vikojen riskin.

Teknologian haitat

Menetelmä on organisoinnin kann alta erittäin halpa, mikä ei voi muuta kuin aiheuttaa useita negatiivisia tekijöitä. Esimerkiksi nykyaikaisten prosessiautomaatiomenetelmien ja virtalähteen yksittäisten parametrien elektronisen ohjauksen poissulkeminen siirtää vastuun sauman laadusta käyttäjälle. Hänen taidoistaantuloksena olevan yhdisteen rakenteen ominaisuudet riippuvat suuremmassa määrin. Yksinkertainen suoritus, metallien sähkökaarihitsausta ei myöskään voida kutsua. Vaikeus piilee valokaaren sytytysprosessissa, jota taas käyttäjä ohjaa "silmällä" ilman apujärjestelmiä. Jos vertaamme menetelmää puoliautomaattiseen hitsaukseen, niin tuottavuus on puutteellinen.

Johtopäätös

Monipuolisuuden ansiosta MMA-tekniikka on omaksunut ja sisältää jatkuvasti monia sovelluksia. Kotitaloudessa, korjaamoissa ja autopalveluissa, teollisuudessa ja rakentamisessa sähkökaarihitsaus löytää paikkansa, jolloin voit suorittaa erilaisia saumoja. Mitä tulee rajoituksiin, ne määräytyvät pääasiassa ergonomian mukaan. Vaihtoehtoiset puoliautomaattisen hitsauksen konseptit ovat mukavuutensa vuoksi myös erittäin kysyttyjä, ja ne syrjäyttävät paikoin puikkohitsauksen periaatteet. Toisa alta kaarihitsaus päihittää monia kilpailukykyisiä teknologioita johtuen muodostuneen sauman lisääntyneestä lujuudesta ja minimaalisista resursseista työn organisointiin.

Suositeltava:

Pistekorroosio: syyt. Menetelmät metallien suojaamiseksi korroosiolta

Metallituotteiden käytön aikana ne altistuvat erilaisille tuhoisille vaikutuksille, joista pistekorroosio erottuu vaarallisimpana ja arvaamattomimpana

Resurssia säästävä tekniikka. Teolliset teknologiat. Uusin tekniikka

Moderni teollisuus kehittyy erittäin dynaamisesti. Toisin kuin viime vuosina, tämä kehitys etenee intensiivisesti viimeisimmän tieteellisen kehityksen myötä. Resursseja säästävä tekniikka on erittäin tärkeä. Tämä termi viittaa kokonaiseen toimenpidejärjestelmään, jolla pyritään vähentämään merkittävästi resurssien kulutusta säilyttäen samalla tuotteiden korkea laatutaso. Ihannetapauksessa he yrittävät saavuttaa mahdollisimman alhaisen raaka-aineiden kulutuksen

Metallien ruiskutus: menetelmät, teknologia, laitteet

Artikkeli on omistettu metallipinnoitustekniikoille. Käsitellään prosessin ominaisuuksia sekä erilaisia toimenpiteen suorittamistapoja

Metallien etsaus: teoria ja käytäntö

Metallien etsauksella voit toistaa mitä tahansa juonia, tekstiä, syvällistä tai kohokuvioitua ornamenttia lähes millä tahansa metallipinnalla. Tuloksena olevat tuotteet ovat todellakin sen arvoisia, että käytät vapaa-aikaa tämän tekniikan oppimiseen

Ultraäänimuovien, muovien, metallien, polymeerimateriaalien, alumiiniprofiilien hitsaus. Ultraäänihitsaus: tekniikka, haitalliset tekijät

Metallien ultraäänihitsaus on prosessi, jonka aikana kiinteässä faasissa saadaan kiinteä liitos. Nuorten alueiden muodostuminen (joissa sidoksia muodostuu) ja niiden välinen kosketus tapahtuu erikoistyökalun vaikutuksesta