2026 Kirjoittaja: Howard Calhoun | calhoun@techconfronts.com. Viimeksi muokattu: 2025-01-24 13:16:12

Öljynjalostamot saavat raaka-aineena tuotteita kaivoesiintymistä. Pohjimmiltaan nämä ovat öljy- ja kaasuvaroja, jotka uutetaan emulsion muodossa epäpuhtauksien ja mineraalisuolojen kanssa. Ilman esikäsittelyä tällaiset seokset voivat vahingoittaa prosessilaitteita jo raaka-aineen käsittelyn alkuvaiheessa, joten käytetään öljynpoisto- ja suolanpoistomenetelmiä, joita voidaan verrata vaikutukseltaan suodatukseen.

Vedenpoisto- ja suolanpoistotekniikoiden yleiset periaatteet

Öljyn ja siihen liittyvien epäpuhtauksien seos muodostuu yleensä useista nestetyypeistä, jotka voivat sisältää kiinteitä hiukkasia. Yksinkertaisimmissa emulsioissa vesikomponentti sekoitetaan raakaöljyn kanssa ohuina tippoina molekyylirakennetta pitkin. On huomattava, että öljyn kuivaus- ja suolanpoistoprosessit voivat liittyä paitsi luonnolliseen saastumiseen ja kohteen laimenemiseen.tuotetta kaivossa ja tuotannon aikana. Kaivojen ilmakuljetustekniikka mahdollistaa resurssin tarkoituksellisen laimentamisen sen poistamiseksi pintaan porauspaineen alaisena. Ilma- tai hiilivetykaasut voivat toimia aktiivisina nostovälineinä, joten öljyn jatkojalostus on pakollinen tekninen toimenpide resurssien valmistelussa. Toinen asia on, että ilmakuljetustekniikan alhainen happipitoisuus helpottaa raaka-aineiden erotteluprosessia.

Öljynjalostustekniikoiden yleisin sovellus käsittää suolan ja veden erottamisen molekyylitasolla. Erityisesti yksinkertaisimmat öljyn suolanpoistotekniikat sisältävät muuntajan virtalähteellä 12-25 kV jännitteellä varustetun elektrodien luoman sähköstaattisen kentän vaikutuksen. Sähköstaattinen kenttä saa vesimolekyylit liikkumaan, törmäämään ja tarttumaan toisiinsa. Kun nestetilavuus kertyy, se on mahdollista laskea ja erottaa myöhemmin öljyfaasista. Tämä on yksi dehydratointi- ja suolanpoistomenetelmien yleisistä toimintaperiaatteista, mutta myös tekniikoita, joihin liittyy erilaisten aktiivisten komponenttien lisääminen, jotka nopeuttavat ja optimoivat erotusprosesseja, käytetään laaj alti.

Raakaöljy ja sen ominaisuudet

Raakaöljy sisältää myös luonnollisia emulgointiaineita, joissa on dispergoituneita epäpuhtauksia ja mineralisoituneita klorideja. Joissakin tapauksissa kaivon kehitystekniikasta riippuen voidaan myös säilyttää kaasukomponentit - haihtuvia jaepäorgaaninen. Kaikki nämä komponentit ovat aktiivisia, ja niitä voidaan pitää säilyttämisen kann alta pakollisina tai ei-toivotuina - niiden tila määräytyy lopputuotteen vaatimusten mukaan, ja käsittelyvaiheissa se määrittää luettelon hyväksyttävistä menetelmistä öljyn kuivaamiseksi ja suolan poistamiseksi, mikä vaikuttaa myös öljynjalostamoiden laitteiden valinta. Toisin sanoen jopa jotkin hyödyllisistä komponenteista voivat vahingoittaa teknisiä yksiköitä, joten tietyissä käsittelyn vaiheissa ne myös suljetaan pois ja otetaan sitten uudelleen käyttöön.

Dehydraatioprosessia pidetään yhtenä perusprosessista. Se toteutetaan tuhoamalla vesi-öljy-väliaine lisäämällä demulgointiaineita, jotka adsorption aikana faasierotusrajalla erottavat öljyssä olevat nestepisarat. Aktiivisena komponenttina tulisi käyttää koostumusta, joka itsessään on helposti erotettavissa kohdetuotteesta. Esimerkiksi öljyn kuivatukseen ja suolanpoistoon käytettävät emulgointiaineet eivät vaikuta puhdistettavan raaka-aineen ominaisuuksiin eivätkä reagoi veden kanssa. Nämä ovat syntetisoituja yhdisteitä, jotka ovat myös inerttejä laitteille ja ympäristöystävällisiä. Öljyliukoisen ryhmän demulgointiaineet sekoittuvat helposti öljypitoisten emulsioiden kanssa ja samalla huuhtoutuvat huonosti pois vedellä. On myös orgaanisia ei-elektrolyyttisiä emulgointiaineita, joiden ominaisuuksiin kuuluu liuotustoiminto öljyemulgointiaineisiin verrattuna. Kemiallisen toiminnan seurauksena myös raaka-aineen viskositeetti laskee.

Perustelu öljyn suolanpoistotarpeelle

Raakaöljyn suolapitoisuuden vähentäminen on paljon muutakin kuin korroosioprosessien laitteille aiheuttamia vahinkoja. On otettava huomioon, että tuotantoprosesseissa ja kuljetusinfrastruktuurin toimittamisessa käytetään öljytuotteita, joilla on tietyt fysikaaliset ja kemialliset ominaisuudet, jotka on määritelty tiukoilla määräyksillä. Siksi öljyn suolanpoisto on periaatteessa täysin rationaalinen menettely - toinen asia on, että tämän tehtävän suorittamiseen voidaan käyttää erilaisia tekniikoita, puhumattakaan eroista pitoisuuden vähennysasteissa. Esimerkiksi alueilla, joilla vesiensuojelua suunnitellaan, voidaan ottaa käyttöön kaksivaiheinen suolanpoistoprosessi.

Millä tavoin suolan hallintaan liittyvät lähestymistavat vaihtelevat? Se riippuu taustalla olevasta tekniikasta. Joten sähkömenetelmissä nykyisillä parametreilla on merkitystä, ja öljyn dehydraation ja suolanpoiston kemiallisen käsittelyn puitteissa käytetään laajaa valikoimaa vaikuttavia aineita, jotka aluksi vaikuttavat tiettyjen alkuaineiden pitoisuuteen eri tavoin. Useimmiten nämä ovat samoja kemikaaleja yleisestä emulgointiaineryhmästä, joita lisätään emulsioon tietyissä olosuhteissa. Esimerkiksi, jotta varmistetaan aineen tiivis sekoittuminen öljyisten raaka-aineiden kanssa, se on suunnattava vastavirtaan normaalin etäisyyden päässä huuhtelusäiliöstä tai erotusvyöhykkeestä.

Raakaöljyn lämmitys

Yksi valmistelevista toimenpiteistä, jonka tarkoituksena on luoda riittävä lämpötilajärjestelmä suolanpoistoprosessin tehokkaalle toteuttamiselle. Mitä varten se on? Lämmityksellä on kaksi perustehtävää:

- Korkeissa lämpötiloissa vesihiukkaset liikkuvat suuremmalla nopeudella, mikä tekee molekyylien sulautumisesta yhdeksi rakenteeksi aktiivisempaa. Vastaavasti öljyn suolanpoistoprosessi lisääntyy, josta suuret vesiyhdisteet poistetaan.

- Viskositeetin alentaminen on myös seurausta lämpötilan säätelystä. Viskositeetti sinänsä osoittaa nesteen kyvyn vastustaa virtausta. Jos tämä ilmaisin pienenee, vieraat osat poistetaan helpommin, koska esteen pienempi voima vastustaa niitä.

Mutta millainen lämpötilajärjestelmä on optimaalinen öljyemulsiolle, sillä se vaikuttaa myönteisesti muihin erotusprosesseihin? Erityinen indikaattori asetetaan ottaen huomioon tietyn näytteen ominaisuudet. Esimerkiksi kevyissä, alhaisen viskositeetin emulsioissa käytetään kohtalaisia keskilämpötiloja estämään öljyfaasin kiehuminen, ja raskaiden hiilivetyseosten tapauksessa on järkevää lisätä lämpövaikutuspalkkia. Useimmissa tapauksissa lämmityslämpötila 100 - 120 °C pidetään optimaalisena suolanpoistotavana. Tila 140 °C asti katsotaan kohonneeksi.

Kemiallinen öljykäsittely

Emulsiorakenteen käsittely tai tuhoaminen tällä tavalla vaatii myös erityiskoulutusta. Erityisesti öljyn kuivaus- ja suolanpoistomenetelmät suoritetaan seuraavissa fysikaalisissa olosuhteissa:

- SiitäJotta varmistetaan öljykomponentin ja vaikuttavan aineen välinen kosketus, rajapintakalvo on tuhottava etukäteen. Tämä mahdollistaa jatkoprosessissa tarvittavan emulgointiaineen lisäämisen emulsioon.

- Riittävä määrä hajallaan olevien vesihiukkasten törmäyksiä on varmistettava tietyn ajan. Toisin sanoen sekoittamalla tai pyörittämällä emulsion sisältöä epästabiilien vesihiukkasten aktiivisuus lisääntyy keinotekoisesti.

- Laskenemisaikaa on pidetty, jonka aikana suuret vesihiukkaset muodostavat sakkaa koaguloitumisen taustalla.

Tästä hetkestä lähtien voit aloittaa emulsion valmistuksen öljyn suolanpoistoprosessia varten kuumentamalla. Kaikki öljyfaasin lämpötilan nostamisen positiiviset ominaisuudet toimivat kemiallisella erotusmenetelmällä, mutta on tärkeää ottaa huomioon rajoitukset, koska liiallinen lämpötilan nousu voi johtaa negatiivisiin seurauksiin. Joissakin erotuslaitoksissa, kun lämpötila on arvioitu väärin, öljy haihtuu aineen tiheyden ja tilavuuden vähenemisen taustalla. Tällaisten vaikutusten estämiseksi monet yritykset käyttävät turvaverkkona alhaisempia lämmityslämpötiloja. Lämpöenergian puutteen kompensoimiseksi käytetään suurempaa määrää demulgaattoria ja tehokkaampia laitteita.

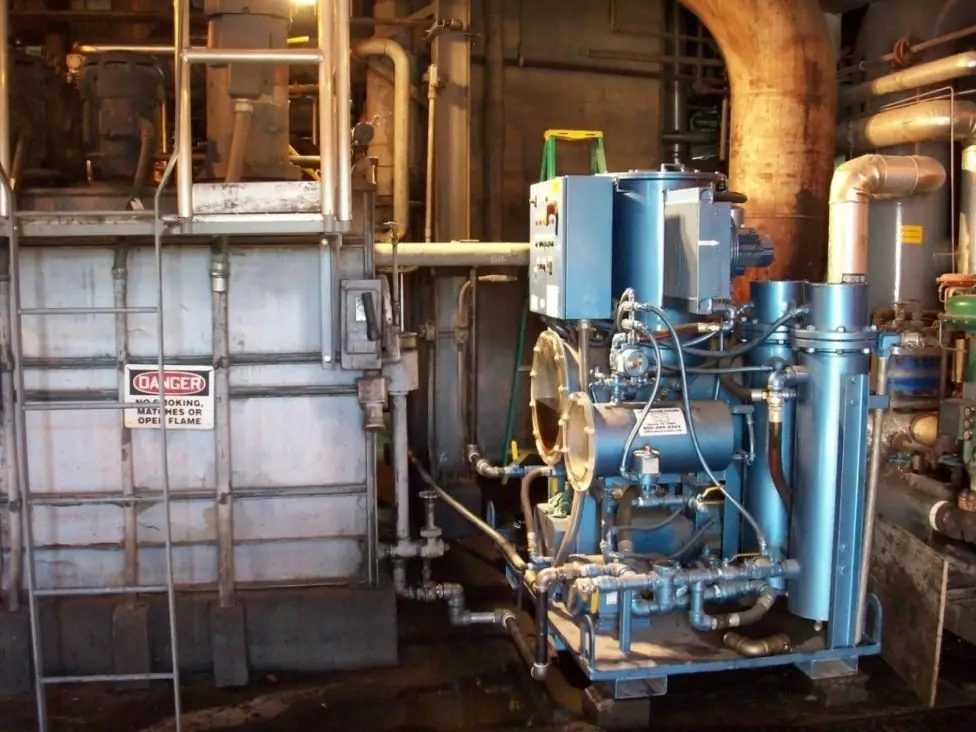

Sähköiset kuivaimet öljyn suolanpoistoon

Yksinkertaisimmissa kaavioissa sähkömekaanisten prosessien toteuttamiseksi suolan ja veden erottamiseksi öljytuotteesta käytetään sähköisiä kuivauslaitteita. Se on monikäyttöinenlaitteet, jotka suorittavat useita vaiheittaisia tehtäviä, mukaan lukien lämmitys, sähköiskut, erotus ja kaivo. Vaakasuuntaiset sähkökuivaimet öljyn kuivaamiseen ja suolanpoistoon perustuvat säiliöön, jossa tapahtuu yksi- tai kaksivaiheinen erotusprosessi. Lämmitystoiminnolla varustetut mallit (lämpöerottimet) sisältävät myös säiliön suunnittelun ytimessä, mutta sitä täydentää sisääntulolämmitysosa.

Sähkömekaaniset kuivaimet on suunniteltu yhdistävillä yksiköillä, sähköstaattisilla ritiloilla ja samoilla lämmityslaitteilla. Tämän muunnelman erottuva piirre on yhdistävien laitteiden toteutus, jotka on suunniteltu toimimaan neste/neste-muodossa olevien faasien kanssa. Tämän tyyppistä sähkökuivainta öljyn suolanpoistoon käytetään ongelmallisten emulsioiden huoltoon.

Yleisessä sähkömekaanisten kuivauslaitteiden käyttötekniikassa viimeinen vaihe on saostusmenettely. Sen puitteissa huolletaan erotettua öljyvirtaa, jonka liikkeen aikana kaasun vapautuminen varmistetaan ja lämpötilan osoittimet normalisoituvat.

Sähkökuivaimen toimintaperiaate

Kun raakaöljykomponentti joutuu sähkökenttään, negatiivisen varauksen omaavat vesimolekyylit alkavat liikkua ottamalla päärynän muotoisen pisaran positiivista elektrodia kohti. Matkalla jälkimmäiseen pisarat törmäävät ja muodostavat suuren osan, joka on valmis lisäsaostukseen ja erottamiseen. Vaikeus piilee siinä tosiasiassa, että emulsion käsittely on yksi sykliei riitä erottamaan vettä ja suolaa. Vaikka suolat liukenevat luonnostaan vesiympäristöön, niitä ei voida kokonaan poistaa korkeilla pitoisuuksilla. Puhdistuksen tehostamiseksi seokseen voidaan lisätä lisäksi makeaa vettä, joka useiden sähkötoimintojen aikana huuhtelee suolaosan pois. Sähkökäsittelyn lisäksi öljyn suolanpoistoyksikkö kuivaimella suorittaa sedimentaatiota (laskutustoiminto). Tätä varten käytetään lisävarusteita, joilla voi olla eri muotoja, kokoja ja apuprosessinohjaustyökaluja.

Vaikka sähkökuivaimet ovat teknisesti monimutkaisia ja kalliita laitteita, niitä käyttävät yhä enemmän paitsi suuret myös pienet jalostamot. Tämä kysyntä selittyy seuraavilla yksiköiden eduilla:

- Säästöt. Kuten käytäntö osoittaa, niin kulutushyödykkeiden hinnalla kuin energiankulutuksellakin sähkökuivaimet ovat luokkansa kannattavin ratkaisu öljyn erotteluun.

- Ergonomia. Tämä on suhteellisen uusi laite, joten sen suunnittelua kehitettiin jo ensimmäisissä sukupolvissa painottaen nykyaikaisia ohjaustapoja automaatiolla ja elektronisilla ohjauspaneeleilla.

- Käsittelyn laatu. Hyvin harkittu suunnittelujärjestelmä yhdistettynä laajaan valikoimaan kemiallisia katalyyttejä tarjoaa käytännössä laboratoriolaatuisen öljynkäsittelyn erilaisille teknisille prosesseille kriittisillä teollisuudenaloilla.

- Korkea teknologian luotettavuus. ATKoostumus sisältää automaatiolla varustetut suojalaitteet, jotka sulautettujen algoritmien mukaan ohjaavat teknisiä toimintoja pienellä virheriskillä. Samalla henkilöstötoiminnot vähennetään minimiin, ja korkean teknologian versioissa ne korvataan älykkäillä ohjausjärjestelmillä.

Monimutkainen öljyemulsion erotus

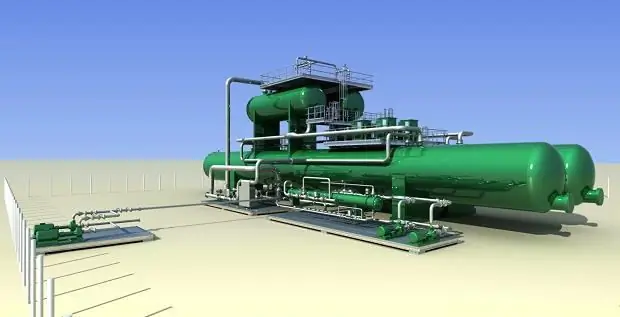

Jos sähkökuivareita käytetään nimenomaan puhtaan öljyn erottamiseen vedestä ja suoloista, niin kompleksin teolliset erottimet toteuttavat emulsion erottamisen komponenteiksi. Esimerkiksi kaivoa testattaessa on tarpeen saada yleinen analyysi pohjareiän kovasta kerroksesta uutetusta näytteestä. Näissä toimissa öljyn suolanpoistoa voidaan pitää epäsuorana tehtävänä raudan tai magnesiumin pitoisuuden määrittämisen ohella, mutta se ei vähennä erottimen käyttökelpoisuutta. Tosiasia on, että käytännössä öljynjalostamot itse eivät ole kiinnostuneita niinkään suolan pisteestä poistamisesta kohdetuotteesta, vaan sen kattavasta valmistelusta jatkokäyttöön. Tässä mielessä kiinteiden epäpuhtauksien poissulkeminen sekä kuivaus ja suolan poisto on tervetullutta.

Tehokkaat erottimet toimivat myös mudan ja kaasulietteen kanssa. Tällaisia laitteistoja käytetään veden suolanpoistoon öljynkäsittelylaitoksissa kuluttaville yrityksille, joilla on viimeinen tuotantosykli. Eli tuotannon tulee olla kaupallista puhdasta öljyä, jonka ominaisuudet mahdollistavat sen käytön polttoaineena tai muuna materiaalina. Esimerkiksi erotin valmistaa öljyäemulsio, jonka ominaisuudet mahdollistavat bitumin, voiteluaineiden, synteettisen kumin jne. tuotannon. Tällainen korkealaatuinen öljy saadaan kulkemalla useiden prosessointivaiheiden läpi, mukaan lukien pesurit, koalessorit, pesusäiliöt, lämpöerottimet ja muut toiminnalliset yksiköt erilaisissa kokoonpanot.

Syvä suolanpoistotekniikka

Riittämätön öljyemulsion suolanpoisto vaikuttaa myös prosessilaitteiden tilaan ja lopputuotteen laatuun. Siksi jalostuslaitokset valmistavat vaativille tuottajille tuotteita, jotka on erotettu syvältä. Tällöin öljyn suolanpoistolaitteisto vähentää suolojen määrää 3-5 mg/l. Miten tällainen tulos saavutetaan? Erilaisia tekniikoita voidaan käyttää, mutta yhdistettyä sähkötermokemiallista menetelmää pidetään optimaalisena.

Voit saavuttaa korkean syväerottelun monimutkaisella puhdistuksella yhdistämällä erilaisia menetelmiä suolojen poistamiseen vesiympäristöstä. Tässä tapauksessa intensiivinen kerrostuminen pesunesteeseen tulee varmistaa vahvalla sähkövirralla. Mitä tulee kemialliseen menetelmään, se on yhdistetty myös aktiivisten emulgointiaineiden lisäämisen muodossa.

Toinen tapa varmistaa syvä suolanpoisto on hydromekaaninen. Tässä tapauksessa kemiallisia ja sähköisiä vaikutuksia ei käytetä. Painopiste on painovoimatoiminnolla, joka edistää vesiympäristön luonnollista kuoriutumista öljystä. Tämän järjestelmän suolanpoistoyksikkö on lieriömäinen selkeytyssäiliö, jonka tilavuus on 100 - 150 m3. Se tarjoaa vyöhykkeitä fraktioiden erottelua varten, joissa nesteet virtaavat paineen alaisena 1,5 MPa:iin asti. Lämpötila 120 - 140 °C säilyy myös, mikä edistää väliaineen erotteluprosesseja.

AC-Direct Field Effect Technology

Tätä menetelmää kutsutaan myös DC/AC-kenttään. Eli se perustuu täysin muuntajan tasasuuntaajan sähköiseen toimintaan. Tasavirtaolosuhteissa sähköstaattinen hila saa polariteetin (negatiivisen tai positiivisen), mikä edistää vesimolekyylien liikkumista elektrodin suuntaan. Molekyylien keskinäisen vetovoiman seurauksena muodostuu vesikerros, joka näytetään kätevimmän kaavan mukaan.

Sähkölaitteiston käytön monimutkaisuus öljyn kuivatukseen ja suolanpoistoon johtuu siitä, että vesiympäristön sulamisprosessiin liittyy oikosulkuvaara. Tämä johtuu siitä, että negatiiviset ja positiiviset elektrodit voivat koskettaa toisiaan vesihiukkasten liikkeen aikana muodostuneiden siltojen vuoksi. Triodityristori eliminoi tämän negatiivisen tekijän, mutta vain oikosulun todennäköisyyden osittaisen pienenemisen muodossa. Raskasöljyjakeiden käsittelyssä AC-Direct-tekniikkaa ei sallita tai rajoitetaan muista syistä. Tällaisissa väliaineissa, edes lämpö altistuksessa, vesimolekyylien aktiivisuus ei ole niin aktiivista, mikä periaatteessa vähentää prosessin intensiteettiä ja yleistä laatua.erottaminen.

Tavalla tai toisella itse sähkötoimimenetelmällä on etu muihin menetelmiin verrattuna, koska se on käytännöllisin, helppokäyttöisin ja teknisen organisoinnin kann alta vaatimaton. Vaikeuksia aiheuttavat vain prosessin turvallisuuden varmistamisen vaatimukset, mikä ilmenee turvalohkojen, oikosulunestoyksiköiden, jännitteen stabilaattoreiden jne. käyttötarpeena.

Lisätoiminnot suolanpoistajille

Koska öljynjalostamot ja jalostamot yhdistävät yleensä öljynjalostuksen useisiin muihin prosessivaiheisiin, erotuslaitteissa on myös joukko lisäominaisuuksia, mukaan lukien:

- Ohjaus- ja mittaustoiminnot. Käytetään sekä pakollisia että toissijaisia valinnaisia mittauslaitteita. Esimerkiksi painemittarit, hydrostaattiset laitteet, yleismittarit, annosmittarit jne. Kemiallisissa öljyn suolanpoistolaitoksissa käytetään erikoislaitteita myös emulgointiaineiden tyypin ja määrän määrittämiseen.

- Huuhtelu- ja puhdistustoimenpiteet. Toiminto viittaa itsepalvelujärjestelmiin - prosessoidun öljyn pumppauksen jälkeen säiliön ja emulsion kuljetuksen varmistavien kanavien huuhtelu aktivoituu.

- Virranhallintatyökalut. Sähköasennuksissa, kuten jo mainittiin, virtaparametrien muutos vaikuttaa öljyn suolanpoistoprosessien laatuun, joten virtalähteen korjausta voidaan pitää esim.säätelytoiminto. Tätä varten käytetään erityisiä ohjauspaneeleja, jotka on kytketty ampeerimittareihin, volttimittareihin ja virtamuuntimeen.

Täydellinen suolanpoistolaitos

Suurilla öljynjalostamoilla, joissa puhdistus- ja erotusprosessit suoritetaan virrassa liikkuvilla raaka-aineilla, käytetään vaahdotus- ja keskipakoperiaatteella erikoisyksiköitä. UPON-linjassa toimivan öljyn suolanpoistoyksikön kapasiteetit mahdollistavat jopa 500 m3/h raaka-aineen käsittelyn, jolloin suolapitoisuudeksi saadaan jopa 3 g/m3. Korkean erotusnopeuden ylläpitämiseksi tarvitaan kuitenkin riittävä paine öljynsyöttöpiirissä. Tätä varten käytetään erillisiä tai sisäänrakennettuja kompressoriyksiköitä. Siten keskimääräinen paine käsittelylinjan sisääntulossa on 1,1-1,5 MPa.

Yksinkertaistetun järjestelmän toteuttamisolosuhteissa yksivaiheisella sekoituksella emulsio laimennetaan alustavasti vedellä, minkä jälkeen seos lähetetään sekoitusventtiiliin ja menee erotusyksikköön. In-line öljyn suolanpoistoyksikkö jakaa imuputken kautta valmistetun liuoksen erotusastian koko pituudelle, mikä mahdollistaa fraktioiden tehokkaan erottamisen. Mekaanisen erotuksen aikana voi myös esiintyä sähköstaattista vaikutusta. Loppuvaiheessa jo puhdistettu öljy päästetään yhteiseen kiertokanavaan suuntaamalla seuraavaan teknologiseen käsittelyvaiheeseen tai väliaikaiseen varastointiin. On huomattava, että linjassa tapahtuvan suolanpoiston laatu on melko heikko toiminnon poissulkemisen vuoksiöljypohja kuitenkin joillakin alueilla korkean suorituskyvyn vaatimukset öljytuotteen valmistuksessa asettavat käsittelyn nopeuden etusijalle.

Lietteen lisäkäsittelyjärjestelmät

Useimmat kuivaus- ja erotinlaitokset käyttävät oletuksena karkeasuodatusvaihetta, jossa lietekomponentti poistetaan. Tätä menettelyä ei pidä sekoittaa epäpuhtauksien poistoon, koska liete on öljyntuotannon sivuvaikutus ja voi vahingoittaa raaka-aineiden hienopuhdistusjärjestelmiä jo käsittelyn ensimmäisissä vaiheissa. Siksi raskaat epäpuhtaudet poistetaan jo ennen öljyn suolanpoistoprosesseja. Tässä tapauksessa lieteellä tarkoitetaan kiven, hiekan ja muiden karkeiden hiukkasten sedimenttejä, jotka ovat päässeet emulsioon kentän kaivon toiminnan eri vaiheissa.

Miten lietteen puhdistus tehdään? Useita poistoprosesseja on suunniteltu, mutta ne kaikki perustuvat mekaanisiin suodatusmenetelmiin, joissa on tyhjennys ja pesu. Teollisissa laitoksissa öljyn kuivausta ja suolanpoistoa varten näihin prosesseihin on liitetty vähintään 4 baarin painepuhallin. Harvinaisissa tapauksissa liete altistetaan lämpö- ja kemialliselle käsittelylle - tämä koskee erityisiä pysyviä yhdisteitä, joiden kuivatuskäsittely on tehotonta.

Johtopäätös

Öljyn valmistusongelmat teknologisen jalostuksen pääprosesseja myöhempää käyttöä varten valmistussektorilla ratkaistaan eri keinoin ja menetelmin. Kuivaus- ja suolanpoistotekniikat eivät ole kaukana tärkeimmistätämän spektrin toimintoja, mutta on mahdotonta tehdä ilman niitä. Nykyaikainen teollisuus pyrkii soveltamaan optimoitumpia ja energiatehokkaampia menetelmiä erotusongelmien ratkaisemiseen, mikä näkyy uusien huipputeknisten laitosten liittämisessä. Erityisesti öljynkuivaus- ja suolanpoistolaitteiden nykyaikaiset sukupolvet kehittyvät aktiivisesti lisäämään toimivuutta ja ergonomiaa. Tästä on osoituksena itsesäätyvien muuntajien ja erittäin tarkkojen mittausanturien ilmestyminen, joiden avulla voit pitää kaikki puhdistusprosessin pääparametrit hallinnassa. Turvajärjestelmiä ei jätetä ilman valvontaa. Sekä kemiallisissa erotusmenetelmissä että sähköisten kuivaimien käytössä käytetään eristäviä ja suojaavia suojakeinoja sekä itse laitteisiin että öljyn teknologiseen käsittelyyn osallistuville käyttäjille.

Suositeltava:

Suunnittelutasot: kuvaus, tyypit, tavoitteet ja periaatteet

Jotta ymmärtää suunnittelutyypit, on syytä määritellä, mitä tämä käsite tarkoittaa. Suunnittelu on siis tietyn tyyppistä toimintaa, joka liittyy tavoitteiden asettamiseen, tehtäviin, jotka toteutetaan tietyillä toimilla tulevaisuudessa. Suunnittelu on yksi tärkeimmistä johtamisen toiminnoista

Vähän jätettä tuottavat ja jätteetön teknologiat: määritelmä, kuvaus, ongelmat ja periaatteet

Teollisuuden haitallisten ympäristövaikutusten ongelmat ovat huolestuttaneet ympäristöntekijöitä jo pitkään. Nykyaikaisten menetelmien ohella tehokkaiden menetelmien järjestämiseksi vaarallisten jätteiden hävittämiseksi kehitetään vaihtoehtoja alkuvaiheen ympäristövahinkojen minimoimiseksi

Perussijoitussäännöt - kuvaus, periaatteet ja suositukset

Puhutaan artikkelissa sijoittamisen säännöistä. Tämä on melko mielenkiintoinen aihe, joka nykymaailmassa huolestuttaa monia ihmisiä, jotka haluavat tehdä liiketoimintaa tai omaa liiketoimintaansa. Katsomme alan parhaiden asiantuntijoiden suosituksia, jotka ovat ansainnut omaisuutensa älykkäällä sijoittamisella

Öljyn stabilointi: tekniikan kuvaus, valmisteluprosessi, asennuslaite

Öljylähteiden hyödyntämisprosesseihin kentillä liittyy usein käsiteltyjen muodostumien tulvimista, joita vastaan muodostuu stabiileja vesi-öljyemulsioita. Tuloksena on saostumien muodostumista, jotka lisäävät seoksen viskositeettia ja lisäävät sen jähmettymispistettä. Tässä tilassa resurssit on alistettava esikäsittelyyn, josta yksi on öljyn ja siihen liittyvien emulsioiden stabilointi

"5C"-järjestelmä tuotannossa: kuvaus, ominaisuudet, periaatteet ja arvostelut

Jokaisen yrityksen johtaja, toimialasta riippumatta, haaveilee, että voitot kasvavat ja tuotantokustannukset pysyvät ennallaan. Tuotannossa oleva "5S"-järjestelmä (englanninkielisessä versiossa 5S), joka perustuu vain sisäisten reservien järkevään käyttöön, auttaa saavuttamaan tämän tuloksen