2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-01-24 13:16:09

Metalli on kaiken modernin sivilisaation perusta. Moderni ihmiskunta louhii ja prosessoi vuodessa yksin sellaisen määrän rautaa, että ennen kuin koko maailma poimiisi sitä ainakin parin vuosisadan ajan. Ja tämä tarve on täysin perusteltu, koska pelkkä rakentaminen vie uskomattoman paljon terästä. Ei ole yllättävää, että metallin valua tällaisissa olosuhteissa parannetaan jatkuvasti.

Hieman historiaa

Raudan tärkein ominaisuus ottaa, jähmettyminen, sille "ehdotettu" muoto, jonka ihminen huomasi muinaisina aikoina. Nykyään melkein kaikki tutkijat olettavat, että ihmisen ensimmäinen tutustuminen metalliin tapahtui meteoriittien ansiosta. Meteoriittirauta oli sulavaa ja helppo käsitellä, joten jotkut syntyneet sivilisaatiot opiskelivat valun perusteita kauan sitten.

Maassamme metallinvalu on ollut arvostettu ja kunniakas bisnes vuosisatojen ajan, ihmiset ovat aina kohdelleet tätä ammattia suurella kunnioituksella. "Tsar Cannon" ja "Tsar Bell" ovat laaj alti tunnettuja, jotka ovat venäläisten mestareiden valutaidon mestariteoksia, vaikka yksi heistä ei koskaan soinut ja toinen ei ampunut. Ural-pyörät Pietari Suuren hallituskaudellasaavutti erityisen mainetta luotettavien aseiden toimittajana armeijalle. He kantavat kuitenkin aivan oikeutetusti tätä titteliä nytkin. Ennen kuin tarkastelemme metallivalujen päätyyppejä, on tarpeen sanoa muutama sana raaka-aineiden vaadituista ominaisuuksista.

Mikä metallin tulisi olla valussa

Valussa käytettävän metallin tärkein ominaisuus on sen juoksevuus. Sulan muodossa olevan seoksen tulee virrata mahdollisimman helposti upokkaasta toiseen täyttäen samalla sen pienimmät syvennykset. Mitä suurempi juoksevuus, sitä ohuempia seinät voidaan tehdä valmiissa tuotteessa. Huonosti leviävän metallin kanssa se on paljon vaikeampaa. Normaaleissa olosuhteissa hän onnistuu tarttumaan paljon aikaisemmin kuin täyttää kaikki lomakkeen aukot. Tämä on teollisuusyritysten kohtaama vaikeus metalliseoksia valuessaan.

Ei ole yllätys, että valuraudasta on tullut valimon suosikkimateriaali. Tämä johtuu siitä, että tällä seoksella on erinomainen juoksevuus, mikä tekee siitä suhteellisen helpon työskennellä. Teräs ei ole suinkaan niin juoksevaa, ja siksi muotin täyttämiseksi kokonaan (jotta ei muodostu onteloita ja tyhjiä aukkoja) on turvauduttava erilaisiin temppuihin.

Yksinkertaisimmassa tapauksessa, kun tarvitaan kotimetallivalua, raaka-aineet sulatetaan ja kaadetaan veteen pienissä erissä: näin voit tehdä erityisesti uppoajia kalastukseen. Mutta tätä menetelmää käytetään suhteellisen laajasti jopa aseteollisuudessa! Erityisen tornin huipulta, joka muistuttaa ääriviivat jäähdytystornia, sulaametalli. Rakenteen korkeus on sellainen, että täydellisesti muodostunut pisara, jo jäähtynyt, saavuttaa maan. Näin haulit valmistetaan teollisessa mittakaavassa.

Maavalumenetelmä

Yksinkertaisin ja vanhin menetelmä on metallin valu maahan. Mutta sen "yksinkertaisuus" on suhteellisen ehdollinen käsite, koska tämä työ vaatii erittäin huolellista valmistelua. Mitä se tarkoittaa?

Ensin mallikaupassa valmistetaan täysikokoinen ja yksityiskohtaisin malli tulevaisuuden valusta. Lisäksi sen koon tulisi olla jonkin verran suurempi kuin saatavan tuotteen, koska metalli laskeutuu jäähtyessään. Malli on yleensä irrotettava kahdesta puolikkaasta.

Kun tämä on tehty, valmistetaan erityinen muovaushiekka. Jos tulevassa tuotteessa pitäisi olla sisäisiä onteloita ja onteloita, on myös tarpeen valmistaa tangot sekä ylimääräinen muovausmassa. Niiden on täytettävä väliaikaisesti ne alueet, jotka ovat "tyhjiä" valmiissa osassa. Jos olet kiinnostunut metallien valusta kotona, muista tämä seikka, sillä muuten jo täytetty pullo voi yksinkertaisesti repeytyä paineen vaikutuksesta ja seuraukset voivat olla surullisimmat.

Mistä muovaushiekat on tehty?

Perustana on eri laatuja hiekkaa ja savia sekä sideaineita. Niiden roolissa voivat olla luonnolliset ja synteettiset öljyt, kuivausöljyt, hartsi, hartsi ja jopa terva.

Seuraavaksi tulee muovaajien aika, joiden tehtävänä on valmistaa muotteja. Jos selitäthelpommin se tehdään näin: otetaan puulaatikko, siihen asetetaan puolet muotista (se on myös irrotettava) ja mallin seinien ja muotin väliset raot tukkeutuvat muovauskoostumuksella.

Sama tehdään toiselle puolikkaalle ja kiinnitä molemmat osat tapeilla. On tärkeää huomata, että kaksi erityistä kartiota työnnetään siihen lomakkeen osaan, joka on yläosassa kaadettaessa. Toista niistä käytetään sulan metallin kaatamiseen, toista - laajenevien kaasujen poistamiseen.

Valmisteluvaiheen loppu

Ja nyt on ehkä operaation tärkeimmän osan aika. Pullot erotetaan erittäin huolellisesti, jotta hiekan eheys ei riko. Sen jälkeen maahan jää kaksi selkeää ja yksityiskohtaista jälkiä tulevasta osasta. Sen jälkeen ne peitetään erityisellä maalilla. Tämä tehdään siten, että sula metalli ei joudu suoraan kosketukseen maan kanssa. Metallivalutekniikan ei pitäisi sallia tätä, muuten valmiin tuotteen laatu voi huonontua merkittävästi.

Jos tämä on tarpeen, leikataan samalla ylimääräinen porttikäytävä, joka tarvitaan sulatteen kaatamiseen. Pullot taitetaan jälleen ja yhdistetään mahdollisimman lujasti. Kun hiekka on hieman kuivaa, voit aloittaa valun.

Aloita suoratoisto

Ensin kupoleissa, eli erikoisuuneissa, valurauta-aihiot sulatetaan. Jos vaaditaan teräksen valua, niin raaka-aineet sulatetaan masuuneissa, avouunissa, invertteri- ja muissa uuneissa. Tuoda sisäänei-rautametallien sulatila, käytä erikoissulatuslaitteita.

Kaikki, voit aloittaa suoratoiston. Jos muotoja on vain yksi, sulate kaadetaan siihen kauhalla erikseen. Muissa tapauksissa kuljetin on pääsääntöisesti järjestetty: joko aihioilla varustettu hihna menee kauhan alle tai kauha liikkuu pullorivien yli. Kaikki riippuu yksinomaan tuotannon organisoinnista. Kun aika tulee ja metalli jäähtyy, se poistetaan muotista. Periaatteessa tämä menetelmä on ihanteellinen tapauksiin, joissa tarvitaan metallivalua kotona (esimerkiksi takoa varten). Mitään täydellisempää tällaisissa olosuhteissa ei kuitenkaan saavuteta.

Hiekkapuhallus- tai hiomakoneet poistavat kalkin ja kiinnittyneen muovaushiekan valmiista tuotteesta. Muuten, tätä menetelmää käytettiin aktiivisesti tankkien valmistuksessa suuren isänmaallisen sodan aikana. Näin valmistettiin valetut tornit, ja tämän prosessin yksinkertaisuus ja valmistettavuus mahdollistivat v altavan määrän sotilasajoneuvoja, joita eturintama tarvitsi niin paljon. Mitä muita metallivalutyyppejä on olemassa?

Painevalu

Mutta nyt he käyttävät paljon kehittyneempiä ja teknisesti edistyneempiä menetelmiä valutuotteiden valmistukseen. Esimerkiksi metallin valu jäähdytysmuotissa. Periaatteessa tämä menetelmä muistuttaa monessa suhteessa edellä kuvattua, koska tässä tapauksessa käytetään myös valumuotteja. Vain samalla ne ovat metallia, mikä yksinkertaistaa suuresti suurtuotantoprosessia.

Joten kartiot ja tangot työnnetään kahteen puolikkaaseen (metallin kaatamiseen ja tyhjien muodostamiseen) jakiinnitä ne sitten tiukasti toisiinsa. Kaikki, voit mennä töihin. Tämän menetelmän erikoisuus on, että tässä sula metalli jähmettyy erittäin nopeasti, muottien pakkojäähdytys on mahdollista, ja siksi irrotusprosessi on paljon nopeampi. Yhdellä muotilla voit saada satoja, ellei tuhansia valukappaleita, mutta et käytä paljon aikaa muottien ja hiekan yksilölliseen valmistukseen.

Joitakin menetelmän haittoja

Tämän valumenetelmän haittana on se, että vain sellaiset metallit, joille on ominaista lisääntynyt juoksevuus sulassa muodossa, sopivat siihen. Esimerkiksi teräkselle sopii vain painevalu (sitä alla), koska tällä materiaalilla ei ole ollenkaan hyvää juoksevuutta. Paineilman vaikutuksesta jopa kaikkein "muovaavimmat" teräslajit ottavat vaaditun muodon paljon paremmin. Huono puoli on, että tavallinen kylmämuotti ei yksinkertaisesti kestä tällaisia äärimmäisiä tuotantoolosuhteita ja hajoaa. Siksi sinun on käytettävä erityistä tuotantomenetelmää, jota käsittelemme alla.

Ruiskupuristus

Kuinka metallien painevalu suoritetaan? Olemme jo tarkastelleet joitain näkökohtia edellä, mutta tämä asia on silti tarpeen paljastaa yksityiskohtaisemmin. Kaikki on melko yksinkertaista. Ensinnäkin tarvitaan laadukkaista teräslajeista valmistettu valumuotti, joka voi olla monivaiheinen, monimutkainen sisämuoto. Toiseksi tarvitsemme pumppauslaitteita, jotka pystyvät toimittamaan 7-700 MP.

Tärkein etutämä sulatusmenetelmä on korkea tuottavuus. Mikä muu tarjoaa ruiskuvalua? Tällöin metallia käytetään paljon vähemmän ja valmiin tuotteen pintalaatu on erittäin hyvä. Jälkimmäinen seikka merkitsee monimutkaisen ja melko synkän puhdistus- ja hiontamenettelyn hylkäämistä. Mitkä materiaalit ovat parhaita materiaaleja tälle tuotantomenetelmälle valmiiden tuotteiden ja osien valmistukseen?

Yleimmin käytetyt seokset perustuvat alumiiniin, sinkkiin, kupariin ja tina-lyijyyn (ei-rautametallien valu). Niiden sulamislämpötila on suhteellisen alhainen ja siksi saavutetaan koko prosessin erittäin korkea valmistettavuus. Lisäksi tässä raaka-aineessa on suhteellisen vähän sedimenttiä jäähtyessään. Tämä tarkoittaa, että on mahdollista valmistaa osia erittäin pienillä toleransseilla, mikä on erittäin tärkeää nykyaikaisen tekniikan tuotannossa.

Tämän menetelmän monimutkaisuus on, että kun valmiit tuotteet erotetaan muoteista, ne voivat vaurioitua. Lisäksi tämä menetelmä soveltuu vain sellaisten osien valmistukseen, joiden seinämäpaksuus on suhteellisen pieni. Tosiasia on, että paksu metallikerros kovettuu erittäin epätasaisesti, mikä määrää enn alta kuorien ja onteloiden muodostumisen.

Erilaisia painevalulaitteistoja

Kaikki koneet, joita käytetään tässä metallituotteiden valumenetelmässä, on jaettu kahteen suureen ryhmään: kuuma- ja kylmävalukammiolla. "Kuumaa" lajiketta voidaan useimmiten käyttää vain sinkkipohjaisille seoksille. Tässä tapauksessa itse valukammio on upotettu kuumaan metalliin. Paineen allailmaa tai erityistä mäntää, se virtaa valuonkaloon.

Yleensä vahvaa ruiskutusvoimaa ei tarvita, paine 35-70 MPa riittää. Joten tässä tapauksessa metallin valumuotit voivat olla paljon yksinkertaisempia ja halvempia, millä on suotuisin vaikutus tuotteen lopullisiin kustannuksiin. Kylmävalumuoteissa sula metalli on”ajattava” syvälle valukammioon erityisen korkealla paineella. Samalla se voi saavuttaa 700 MPa.

Missä ruiskuvalettuja osia käytetään?

Ne ovat kaikkialla. Puhelimissa, tietokoneissa, kameroissa ja pesukoneissa kaikkialla on tällä menetelmällä saatuja yksityiskohtia. Sitä käytetään erityisen laaj alti koneenrakennuksessa, mukaan lukien suoraan ilmailu- ja jopa avaruusteollisuuteen liittyvät. Valettujen osien massa voi vaihdella muutamasta grammasta 50 kilogrammaan (ja jopa enemmän). Voidaanko jotain muuta metallien "käsittelyä" valamalla käyttää? Kyllä, ja on monia muita tapoja.

Kadonnut vahavalu

Kuten ensimmäisessä tapauksessa, jota tarkastelimme, ihmiskunta on muinaisista ajoista lähtien tiennyt menetelmästä, jolla sulaa metallia kaadetaan valmiiksi parafiinista tai vahasta valmistettuun malliin. Se asetetaan yksinkertaisesti pulloon ja raot täytetään muovaushiekalla. Sula liuottaa vahan ja täyttää ihanteellisesti ensisijaisen työkappaleen koko tilavuuden. Tämä menetelmä on hyvä, koska mallia ei tarvitse ottaa pois pullosta. Lisäksi on mahdollista saada osia, jotka ovat yksinkertaisesti täydellisiä, tällä valuprosessillametallit ovat suhteellisen helppoja automatisoida.

Shell-valu

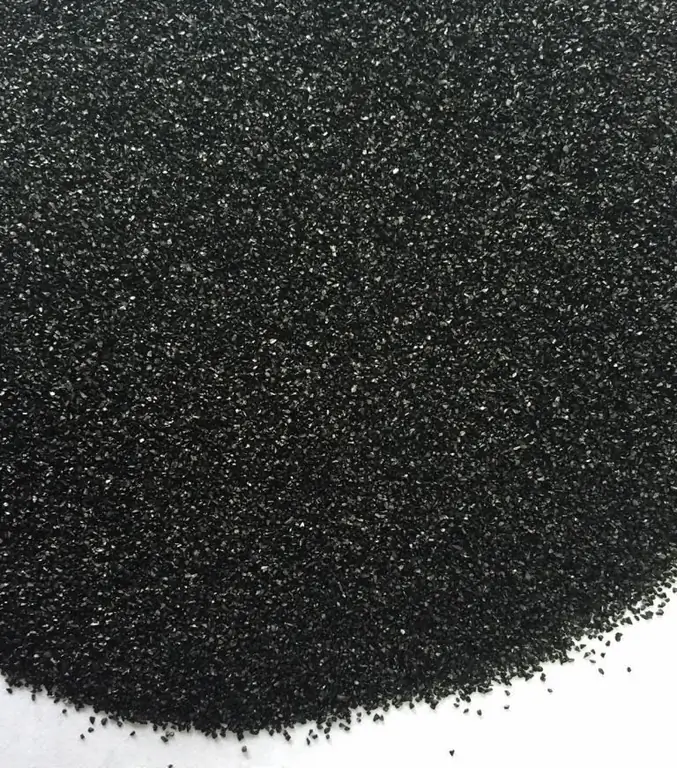

Jos valu on suhteellisen yksinkertainen eikä lopputuotteelta vaadita "tilalujuutta", voidaan käyttää valumenetelmää kuorimuotteihin. Niitä on valmistettu ikimuistoisista ajoista lähtien, ja pohjana on käytetty hienoa kvartsihiekkaa ja hartsia. Nykyään käytetään tietysti erilaisia synteettisiä yhdisteitä jälkimmäisenä.

Sitten otetaan kahdesta puolikkaasta koostuvat taitettavat metallimallit, jotka asetetaan noin 300 celsiusasteeseen kuumennetulle pinnalle. Sitten valuseos (hiekasta ja kuivasta hartsista) kaadetaan samaan paikkaan niin, että se peittää kokonaan metallimallien pinnan. Lämmön vaikutuksesta hartsi sulaa ja hiekan paksuuteen ilmestyy melko vahva "kolvi".

Heti kun kaikki jäähtyy hieman, metalliharkot voidaan poistaa ja hiekka lähettää uuniin "paahdettavaksi". Sen jälkeen saadaan riittävän vahvoja muotoja: yhdistämällä niiden kaksi puoliskoa niihin voidaan kaataa sulaa metallia. Mitä muita metallin valumenetelmiä on olemassa?

Keskipakovalu

Tässä tapauksessa sulate kaadetaan erityiseen muotoon, joka pyörii erittäin suurella nopeudella vaaka- tai pystysuorassa projektiossa. Voimakkaiden ja yhtä lailla kohdistettujen keskipakovoimien vaikutuksesta metalli virtaa tasaisesti kaikkiin muotin rakoihin, mikä saavuttaa lopputuotteen korkean laadun. Tämä valumenetelmä on ihanteellinen erityyppisten putkien valmistukseen. Se mahdollistaa paljon tasaisemman paksuuden muodostamisenseinät, mikä on erittäin vaikea saavuttaa "staattisilla" menetelmillä.

Sähkökuonavalu

Onko metallien valutapoja, joita voidaan perustellusti kutsua nykyaikaisiksi? Sähkökukan valu. Tässä tapauksessa nestemäinen metalli saadaan ensin vaikuttamalla aiemmin valmistettuun raaka-aineeseen voimakkailla valokaaripurkauksilla. Valokaarivapaata menetelmää voidaan käyttää myös, kun rautaa sulatetaan kuonan kerääntymästä lämmöstä. Mutta viimeiseen vaikuttavat voimakkaat purkaukset.

Sen jälkeen nestemäinen metalli, joka ei ole koskaan ollut kosketuksissa ilman kanssa koko prosessin aikana, tulee kiteytyskammioon, joka "yhdistelmänä" on myös valumuotti. Tätä menetelmää käytetään suhteellisen yksinkertaisissa ja massiivisissa valukappaleissa, joiden valmistuksessa ei tarvitse noudattaa monia ehtoja.

Tyhjiötäyte

Koskee vain "high-end" materiaaleja, kuten kultaa, titaania ja ruostumatonta terästä. Tässä tapauksessa metalli sulatetaan tyhjiöolosuhteissa ja jaetaan sitten nopeasti (samoissa olosuhteissa) muotteihin. Menetelmä on hyvä siinä mielessä, että sitä käytettäessä ilmaonteloiden ja onteloiden muodostuminen tuotteeseen on käytännössä poissuljettu, koska siellä olevien kaasujen määrä on minimaalinen. On tärkeää muistaa, että valukappaleiden paino ei saa tässä tapauksessa ylittää sataa tai kahta kiloa.

Onko mahdollista saada suurempia osia?

Kyllä, tällaista tekniikkaa on olemassa. Mutta sitä voidaan käyttää vain tapauksissa, joissa käsitellään sata tonnia terästä samanaikaisesti.ja enemmän. Ensin metalli sulatetaan tyhjiöolosuhteissa, ja sitten se ei kaadetaan muotteihin, vaan erityisiin valusangoihin, jotka ovat myös suojassa ilman pääsyltä niiden onteloon.

Sen jälkeen valmis sula voidaan jakaa muotteihin, joista ilmaa myös pumpattiin aikaisemmin pois pumpulla. Tällaisen teknologisen prosessin tuloksena saatu teräs on melko kallista. Sitä käytetään takomiseen sekä tiettyihin samantyyppisiin valuihin, kun vaaditaan korkealaatuisimpia aihioita ja osia.

Kaasuttujen (palaneiden) kuvioiden valuminen

Valun laadun ja yksinkertaisuuden kann alta tämä menetelmä on yksi kannattavimmista, ja siksi sitä käytetään yhä laajemmin nykyaikaisessa teollisuudessa. Tällainen metallivalu, jonka tuotanto kasvaa vuosi vuodelta, on erityisen suosittu Kiinassa ja USA:ssa, koska näiden kahden maan teollisille perustalle on ominaista suurin korkealaatuisen teräksen tarve. Tämän menetelmän etuna on, että se mahdollistaa valukappaleiden valmistamisen ilman paino- ja kokorajoituksia.

Tämä menetelmä on monella tapaa samanlainen kuin edellä kuvatut: esimerkiksi tässä tapauksessa ensisijaista mallia ei käytetä vahasta tai muovailuvahasta, vaan nykyään laajalle levinneestä vaahdosta. Koska tällä materiaalilla on omat ominaisuutensa, sideainehiekaseos pakataan pulloon noin 50 kPa:n paineessa. Useimmiten tätä menetelmää käytetään tapauksissa, joissa on tarpeen valmistaa osia, jotka painavat 100 grammasta kahteen tonniin.

Olemme kuitenkin jo sanoneet, että joitakin tiukkoja rajoituksiakokotiedot nro. Joten tällä valumenetelmällä voidaan valmistaa jopa laivojen moottoreiden komponentteja, jotka eivät ole koskaan olleet kooltaan "vaatimattomia". Jokaista metalliraaka-aineen tonnia kohden kuluu seuraava määrä lisämateriaaleja:

- hiekkakvartsi hieno - 50 kg.

- Erityinen tarttumaton pinnoite - 25 kg.

- Rakeistettu polystyreenivaahto - 6 kg.

- Tiheä polyeteenikalvo - 10 neliömetriä. m.

Kaikki muovailuhiekka on puhdasta kvartsihiekkaa ilman lisä- ja lisäaineita. Se voi olla noin 95-97 % uudelleenkäytettävä, mikä parantaa huomattavasti taloudellisuutta ja vähentää prosessin kustannuksia.

Siten metallivalu (prosessin fysiikka oli meillä osittain huomioitu) on "monipuolinen" ilmiö, koska nykyään on olemassa paljon uusia menetelmiä. Samaan aikaan moderni teollisuus soveltaa menetelmiä, jotka ovat olleet käytössä useita tuhansia vuosia sitten, mukauttaen niitä jonkin verran nykytodellisuuteen.

Suositeltava:

Ammattimaisuus – mikä tämä prosessi on? Vaiheet, ammattimaisuuden työkalut, mahdolliset ongelmat

Ammattimaisuus on ilmiö, joka syntyi olemassa olevan kehityksen ja uudentyyppisten inhimillisen työtoiminnan syntymisen seurauksena. Konsepti syntyi kotimaisten tutkijoiden ansiosta, joiden tavoitteena oli tutkia psykologisia, pedagogisia, filosofisia ja sosiologisia prosesseja

Analyysitekniikat: luokitus, menetelmät ja menetelmät, laajuus

Tänään liiketoiminnan analyyttisten työkalujen joukkoon on koottu upea kokoelma taloudellisen analyysin menetelmiä ja tekniikoita. Ne eroavat toisistaan tavoitteiden, ryhmittelyvaihtoehtojen, matemaattisen luonteen, ajoituksen ja muiden kriteerien os alta. Harkitse artikkelin taloudellisen analyysin tekniikoita

Jätevesien käsittely öljytuotteista: menetelmät, menetelmät ja tehokkuus

Tällä hetkellä teknologiat ja keinot, menetelmät ja yksiköt, joiden ansiosta jätevesien käsittely öljytuotteista tehdään, ovat ympäristönsuojelun tärkeimpiä keinoja. Maassamme noin viiden vuoden ajan on ollut lakisääteisiä standardeja yritysten päästämien nesteiden puhdistamiseen. Asiakirjat osoittavat sen veden laadun ja määrän, jota teollisuuslaitokset voivat tuottaa

Nautaeläinten teurastus lihanjalostuslaitoksissa: säännöt, tekniikka, menetelmät ja menetelmät

Kuluttajakorin tarjoaminen lihavalmisteilla riippuu suoraan nautojen teurastuksesta ja käsittelystä. Herkulliset naudan- ja vasikanliharuoat ovat suurelta osin niiden karjankasvattajien ansioita, jotka osaavat teurastaa sonnit ja lehmät oikein. Nautakarjan teurastukseen on olemassa erilaisia tekniikoita, menetelmiä ja menetelmiä, joiden avulla on mahdollista saada korkealaatuisia lihatuotteita

Osien entisöinti hitsaamalla ja pinnoittamalla: restaurointimenetelmät ja -menetelmät, ominaisuudet, tekninen prosessi

Hitsaus- ja pinnoitustekniikat mahdollistavat metalliosien tehokkaan entisöinnin, mikä takaa tuotteen korkean luotettavuuden ja kestävyyden. Tämän vahvistaa käytäntö käyttää näitä menetelmiä suoritettaessa korjaustoimenpiteitä monilla aloilla - autojen korjauksista valssatun metallin tuotantoon. Metallirakenteiden korjaustyön kokonaismäärästä osien entisöinti hitsaamalla ja pinnoittamalla vie noin 60-70 %