2026 Kirjoittaja: Howard Calhoun | calhoun@techconfronts.com. Viimeksi muokattu: 2025-01-24 13:16:03

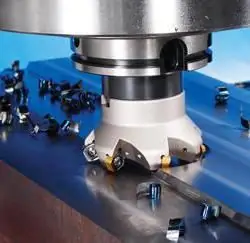

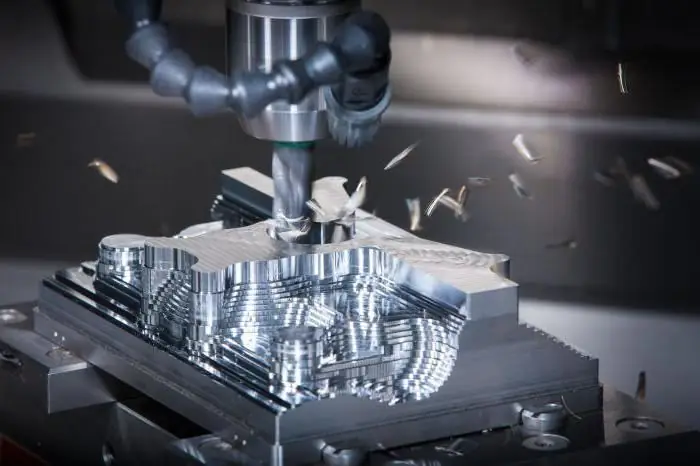

Jyrsintä ei ole kaukana yksinkertaisimmasta metallien ja muiden materiaalien prosessoinnista, jota ei aina tavallinen ihminen tiedä yksityiskohtaisesti. Tosiasia on, että tämä prosessi vaatii erityisen laitteen, jota kutsutaan leikkuriksi - sitä löytyy monista yrityksistä, tehtaista, tehtaista. Miten tämä prosessi tapahtuu? Tässä tapauksessa se sisältää leikkaustyökalun ja työkappaleen. Leikkaustyökalu on itse leikkuri - se suorittaa pyöriviä liikkeitä, toisin kuin itse työkappale, joka koneen avulla suorittaa siirtoliikkeitä leikkuria kohti. Tuloksena on eräänlainen käsittely, jota olisi vaikea toistaa millään muulla työkalulla. Tämä artikkeli ei kuitenkaan kata pinnallisia tietoja - tämä materiaali on suunniteltu niille, jotka ovat jo enemmän tai vähemmän tuttuja jyrsintäprosessista. Pää- ja pääaihe tässä on leikkaustila, eli täällä lasketaan ja määritetään, kuinka tarkasti leikkurin tulee toimia ja mitä suutinta sille käytetään tietyntyyppisille eri kovuuden metallityypeille. Jotta sinun olisi helpompi ymmärtää alla annettavia tietoja, sinun tulee heti selvittää tarkasti, mitä käsitteitä tässä käytetään.

Kaikki mitä tarvitsettiedä

Joten jokainen kappale osoittaa, mitä materiaalia harkitaan, sekä sen kovuuden Brinell-menetelmän mukaan - tunnetuin ja yleisin kappaleiden kovuuden määritysmenetelmistä. Ne mitataan HB:ssä eli Brinell-kovuusyksiköissä. Seuraavaksi määritetään leikkausnopeus, joka ilmoitetaan metreinä minuutissa (m / min). Tässä sinun tulee kiinnittää erityistä huomiota siihen, että nämä eivät ole leikkurin kierroksia, vaan täysin eri parametreja. Tämä parametri otetaan huomioon useissa esimerkeissä - jos leikkurin käsittelemässä materiaalissa ei ole lisäpinnoitetta, ja myös jos leikkurissa on erityyppisiä TI-NAMITE-pinnoitteita. Ja tietysti kuvataan toinen erittäin tärkeä jyrsintäparametri - tämä on syöttö hammasta kohti. Ihmisille, jotka ovat kaukana tältä alueelta, tämä parametri voi tuntua melko epätavalliselta, mutta jos tutkit huolellisesti sen yksityiskohtia, kaikki muuttuu melko yksinkertaiseksi. Joten tämä parametri mitataan millimetreinä hammasta kohti ja se määrittää kuinka monta millimetriä työkappale liikkuu, kun leikkuri pyörittää yhtä hammasta. Tästä syötöstä voidaan laskea muita - esimerkiksi käänteinen ja minuutti, mutta juuri syötö hammasta kohti on avaintekijä. Ja se riippuu myös käytetyn työkalun halkaisijasta. No, sinulla on kaikki perustiedot - nyt on aika selvittää, mitä leikkaustapaa käyttää jyrsinnässä missäkin tapauksessa.

Yleisteräkset

Joten, ensimmäinen materiaali, jokajoita käsitellään tässä artikkelissa - nämä ovat yleiskäyttöisiä teräksiä. Mitä leikkaustapaa tälle materiaalille kannattaa käyttää? Ensimmäinen askel on määrittää materiaalin kovuus. Jos teräksen kovuus on alle 150 Brinnelia, on tarpeen asettaa nopeus 150 - 210 metriin minuutissa pinnoitteesta riippuen. 150 ilman pinnoitetta ja 210 tehokkaimmalla TI-NAMITE-A-pinnoitteella. Mitä tulee syötteeseen hammasta kohti, kaikki riippuu, kuten aiemmin mainittiin, työkalun halkaisijasta. Jos sen halkaisija on alle kolme millimetriä, syöttö hammasta kohti on 0,012 - 0,018 millimetriä, halkaisija kasvaa 5 mm:iin, syöttö kasvaa 0,024 mm:iin, jos halkaisija kasvaa 9 mm:iin, syöttö kasvaa. 0,050 mm:iin, halkaisijalla 14 mm asti, syöttö voi kasvaa 0,080 mm:iin, mutta maksimihalkaisijalla 25 mm, syöttö hammasta kohti on 0,18 mm. Näiden tietojen avulla voit valita oikean leikkaustavan. Mutta älä unohda, että yleiseen käyttöön on olemassa myös kovempia terästyyppejä. Kun kovuus on alle 190 Brinell-yksikköä, nopeuden tulisi olla 120-165 metriä minuutissa ja kovuuden ollessa alle 240 Brinell-yksikköä 90-125 metriä minuutissa. Luonnollisesti syötö hammasta kohti muuttuu. Se pienenee ja ensimmäisessä tapauksessa se voi olla 0,01 - 0,1 mm per hammas, kun taas toisessa tapauksessa se voi olla 0,008 - 0,08 mm per hammas. Tämä ei tietenkään ole ainoa jyrsinnässä käytetty materiaali, joten myös muita metalleja kannattaa harkita.

Sementoidut teräkset

Katkaisukarkaistujen terästen leikkausolosuhteet riippuvat materiaalin kovuudesta. Jos se on alle 235 Brinnelia, leikkausnopeus on sopiva - 100 - 140 metriä minuutissa. Kun kovuus on alle 285HB, indikaattori putoaa - 80 metristä 110 metriin minuutissa. Mutta samalla älä unohda syöttämistä hammasta kohti. Periaatteessa et voi puhua siitä paljon, koska se ei eroa siitä, mitä olet jo nähnyt edellisessä kappaleessa. Ensimmäisessä tapauksessa työstövälit ovat samat kuin koneistettaessa yleisterästä, jonka kovuus on alle 190 HB, ja toisessa tapauksessa samat välit kuin työstäessä yleisterästä, jonka kovuus on alle 240 HB. Mutta samalla ei voida sanoa, että syöttö hammasta kohti olisi identtinen, koska ensimmäisessä tapauksessa syöttö työkalun enimmäishalkaisijaan ei ole 0,1, kuten edellisessä esimerkissä, vaan 0,15. Siksi leikkaustietojen laskenta on niin monimutkainen tehtävä, joka on parasta tehdä kaikkien normien ja tiukkojen määräysten mukaisesti.

Typpiteräkset

Leikkausolosuhteiden laskenta nitrattujen terästen työstyksessä ei eroa aikaisemmista tapauksista - vain tässä tapauksessa materiaalit ovat hieman kovempia kuin edellisissä, joten sinun ei pitäisi yllättyä, että leikkausnopeus on tässä 90- 125 metriä minuutissa vähemmän kovalla teräksellä ja 70-95 metriä minuutissa kovemmalla materiaalilla. Mitä tulee syötteeseen hammasta kohti, ensimmäisessä tapauksessa on melko tavallinen askelajo - alkaen0,008 - 0,08 millimetriä, mutta jos metallissa on suuri määrä Brinell-kovuusyksikköjä, tämä tarkoittaa, että sen tarjonta vähenee ja huomattavasti. Työkalun vähimmäishalkaisijalla se on 0,006 mm ja maksimihalkaisijalla 0,06 mm. Tämä on tällä hetkellä pienin tässä artikkelissa käsitelty rehu hammasta kohti. Leikkausolosuhteiden laskeminen näistä tiedoista suoritetaan melko tavallisesti vakiokaavan mukaan, jota käsitellään artikkelin lopussa.

Keskihiiliteräkset

Keskihiiliteräkset ovat hyvin yleisiä, ja mikä tärkeintä - niiden kovuustasoja on useita. Ja tietysti jokaisella niistä on oma leikkausnopeus. Esimerkiksi kahdella ensimmäisellä terästyypillä on sama nopeus, jos leikkurissa ei ole pinnoitetta - 80 metriä minuutissa. Mutta ensimmäisen tyypin suurimmalla peitolla nopeus kasvaa 110 metriin sekunnissa ja toisessa vain 85 metriin sekunnissa. Mutta samaan aikaan on olemassa kaksi muuta tyyppiä, joista ensimmäisen kovuus on alle 340HB ja toisen - alle 385HB. Vastaavasti ensimmäinen leikkausparametri on 50 - 70 m / min ja toinen - 35 - 50 m / min. Verrattuna aiemmin näkemiisi tyyppeihin, tämä on melko hidasta. Vastaavasti näille terästyypeille syöttö hammasta kohti ei ole liian korkea - kannattaa korostaa viimeistä terästä kovuuden suhteen, jolla on työkalun vähimmäishalkaisijalla uskomattoman pieni syöttö, vain 0,005 mm. On heti huomattava, että tässä otetaan huomioon jyrsiminen, ei leikkausolosuhteetkääntyminen. Kuten edellä mainittiin, laskennassa käytetty kaava, jonka luet yllä. Sorvausleikkausolosuhteet lasketaan hieman eri kaavalla, joten sinun ei pitäisi yrittää soveltaa yhtä laskelmaa kaikkiin töihin.

Työkaluteräkset

Kovuuden suhteen työkaluteräkset jaetaan jopa useampaan tyyppeihin kuin keskihiiliset, joten työkaluteräksen jyrsinnän leikkausolosuhteet voivat olla lukuisia. Jos puhumme lyhyesti tästä tietystä teräksestä, kovuutta on viisi: alle 230HB, alle 285HB, alle 340HB, alle 395HB ja yli 395HB. Jokaisella on oma leikkausnopeus: 90 - 125 m/min, 70 - 95 m/min, 60 - 85 m/min, 45 - 65 m/min ja 30 - 40 m/min.. Itse asiassa näiden tietojen nimi on jo puolivälissä täyttämään kaikki puuttuvat aukot kaavan laskennassa, joka määrittää leikkausolosuhteet jyrsinnän aikana. Jotta kaikki muuttujat voidaan korvata numeroilla kaavassa, sinun on tiedettävä myös työkalun halkaisija (ja siitä johdettu syöttö hammasta kohti).

Kuinka valitaan tila?

Leikkaustilojen valinta on melko yksinkertaista - jokaisessa leikkurissa on kytkin, jonka avulla voit ohjata leikkuutyökalun pyörimisnopeutta. Tällä pienellä kytkimellä voit asettaa likimääräisen RPM-arvon, jolloin koneesi toimii täsmälleen tällä tasolla. Tarkkaan ottaen tämä on leikkaustila, muttatällaisen yksinkertaisen prosessin takana on suuri määrä laskelmia, joista keskustellaan myöhemmin. Tosiasia on, että leikkurin leikkaustyökalun pyörimisnopeuden määrityksen on oltava mahdollisimman tarkka, ja harvoin sinulla on tarpeeksi aikaa ja materiaalia valita metallin leikkaustilat satunnaisesti. Tästä syystä on olemassa teoria, jota on käytettävä ennen käytännön soveltamista.

Leikkuunopeuden kaava

On erittäin tärkeää noudattaa leikkausolosuhteita koskevia standardeja, koska tässä ei ole kyse vain siitä, että vietät paljon aikaa, vaan mikä vielä pahempaa - paljon materiaalia halutun tilan valitsemiseksi sokeasti. Se voi myös olla vaarallista. Siksi on parasta ohjata ensisijaisesti teoreettista tietoa. Joten nyt opit kaavan, jolla tietyn metallin tila lasketaan. Alla kuvataan, kuinka sitä voidaan soveltaa käytännössä. Itse kaava olettaa, että nopeus, joka ilmaistaan metreinä minuutissa, kerrotaan muuntokertoimella 1000, ja tulos jaetaan luvun "pi" tulolla, joka kerrotaan leikkurin halkaisijalla. Nämä ovat kaikki leikkaustilan elementit, joita tarvitset leikkurin pyörimisnopeuden laskemiseen.

Yksinkertaistettu kaava

Ei ole mitään järkeä tehdä kahta kertolaskua, kun tiedät, että pi on luku ilman muuttujia. Aluksi on tapana pienentää 1000 ja 3,14, jotta saadaan 318. 318 kerrotaan nopeudella ja sitten tulos jaetaan leikkurin halkaisijalla. Siinä kaikki, tämä kaava on jo paljon yksinkertaisempi kuin edellinen, ja se on sen avullaleikkaustilan määritelmä.

Laskelma

Tällaisessa materiaalissa on mahdotonta tehdä ilman esimerkkiä. No, esimerkiksi voimme ottaa yleisteräksen, jonka kovuus on alle 150HB, ja leikkurin, jossa on TI-NAMITE-pinnoite ja jonka halkaisija on 10 millimetriä. Joten ensin sinun on tarkistettava yllä olevassa artikkelissa kuvatut tiedot - tällaisilla indikaattoreilla leikkausnopeus on 175 m / min, joten sinun on kerrottava 318 175: llä, saat 55 650. Nyt sinun on jaettava tämä. leikkurin halkaisijalla, eli 10 - osoittautuu 5565. Tämä on juuri haluttu arvo. Nyt sinun on asetettava se koneellesi, ja jos sellaisen arvon asettaminen on mahdotonta, on suositeltavaa ottaa hieman vähemmän.

Ulkomaisten instrumenttien luettelo

Jos käytät kotitalousleikkuria, löydät todennäköisesti helposti tarvittavat tiedot leikkaustilan määrittämiseen. Jos sinulla on ulkomainen näyte, sinulla voi olla tiettyjä ongelmia. Siksi ulkomaista jyrsinkonetta ostettaessa on äärimmäisen tarpeellista kysyä luettelosta kaikki tarvittavat selitykset, joita voit sitten käyttää teoreettisena perustana työskennellessäsi koneen kanssa.

Erikoislistat

Todelliset pelastukset ovat kaavioita, jotka on koottu nopeampaa ja helpompaa leikkaustilan määritystä varten. Mikä tällainen kaavio on? Tämä on joukko erivärisiä suoria viivoja, jotka ovat kahden akselin välissä - yksi niistä näyttää nopeuden, eli arvon, jonka tiedät, koska tiedät, millaista materiaalia käsittelet, jatoinen on leikkurisi tekemien kierrosten määrä minuutissa, toisin sanoen sen toimintatapa. Miksi viivat ovat erivärisiä? Jos et ole unohtanut, leikkurin kierroslukua minuutissa ei voi laskea vain leikkausnopeudella - tarvitset myös työkalun halkaisijan, ja jokainen väri vastaa halkaisijastaan.

Miten kaaviota käytetään?

Sinulta vaaditaan vain, että etsit työkalusi halkaisijan taulukosta ja valitset taulukosta haluamasi värin rivin. Sitten sinun on määritettävä nopeus ja piirrettävä suora viiva y-akselilta, eli akselilta, jolla tämän parametrin arvot on merkitty. Viivan leikkauspisteestä valitsemasi värin viivan kanssa sinun on piirrettävä suora viiva x-akselille saadaksesi selville tarkan kierrosten määrän minuutissa.

Suositeltava:

Turvatoimet hitsaajalle työn aikana: standardit, säännöt ja ohjeet

Hitsaaja ei ole helppo ammatti, mutta erittäin tarpeellinen ja kysytty. Tiedämme kuitenkin kaikki, että tämäntyyppinen toiminta ei ole turvallisin. Tänään tarkastellaan turvatoimia, joita ammattilaisten tulee noudattaa välttääkseen tapaturmat työskennellessään

Liikeyhteydet: käsitteen määrittely, maine, yhteydet, suhteiden luominen

Yrityksissä menestyminen on mahdotonta ilman suhteiden luomista muihin ihmisiin. Siksi jokainen yrittäjä yrittää laajentaa kontaktipiiriään, koska mistä tahansa liike- tai ystävyyssuhteesta voi tulla välttämätön resurssi liiketoiminnan kehittämisessä. Keskustellaan siitä, mitä yhteyksiä ja ihmissuhteita on yritysmaailmassa, miten yhteyksiä kehitetään ja miksi niitä tarvitaan

Johtamistoimintojen luokittelu: käsitteen, olemuksen ja toimintojen määrittely

Hallinta on monimutkainen ja monipuolinen prosessi. Miksi sitä tarvitaan ja mikä on sen ydin? Puhutaanpa ohjaustoimintojen käsitteestä ja luokituksesta, tarkastellaan lähestymistapoja tähän ongelmaan ja luonnehditaan päätoimintoja

Yrityksen missio ja tavoitteet: määrittely, toiminnan ominaisuudet ja toteutus

Työprosessissa yrityksen johto tekee erilaisia päätöksiä. Ne liittyvät erityisesti tuotevalikoimaan, markkinoihin, joille sen on tarkoitus tulla, kilpailuaseman vahvistamiseen liittyviin kysymyksiin, optimaalisen teknologian, materiaalien valintaan jne. Toiminta, jolla pyritään ratkaisemaan nämä asiat. ongelmia kutsutaan yrityksen liiketoimintapolitiikaksi

Leikkaustila jyrsintää varten. Terätyypit, leikkausnopeuden laskenta

Yksi tavoista viimeistellä materiaalit on jyrsintä. Sitä käytetään metallien ja ei-metallisten työkappaleiden käsittelyyn. Työnkulkua ohjataan leikkaamalla tietoja