2026 Kirjoittaja: Howard Calhoun | [email protected]. Viimeksi muokattu: 2025-06-01 07:13:48

Sokerin tuotanto on suurten tehtaiden etuoikeus. Loppujen lopuksi tekniikka on melko monimutkaista. Raaka-aineet prosessoidaan jatkuvatoimisilla tuotantolinjoilla. Sokerin tuotantolaitokset sijaitsevat pääsääntöisesti sokerijuurikkaan viljelyalueiden välittömässä läheisyydessä.

Tuotteen kuvaus

Sokeri on pohjimmiltaan puhdas hiilihydraatti (sakkaroosi), joka maistuu make alta ja miellyttävältä. Se imeytyy hyvin ja varmistaa elimistön normaalin toiminnan (näön- ja kuulontarkkuus, tärkeä aivosolujen ravintoaine, osallistuu rasvojen muodostukseen). Tuotteen väärinkäyttö johtaa sairauksien kehittymiseen (kariies, ylipaino jne.).

Raaka-aineet tuotantoon

Perinteisesti maassamme tämä tuote on valmistettu sokerijuurikkaasta. Sokerin tuotanto vaatii runsaasti raaka-aineita.

Beetroot on Haze-perheen edustaja. Kasvaa kaksi vuotta, kulttuuri kestää kuivuutta. Ensimmäisen vuoden aikana juuri kasvaa, ja sitten toisena vuonna se kehittyyvarsi, kukat ja siemenet ilmestyvät. Juuren massa on 200-500 g. Kovan kudoksen massaosuus on 75 %. Loput ovat sokeria ja muita orgaanisia yhdisteitä.

Juurikkaiden sadonkorjuu kestää 50 päivää. Samaan aikaan tehtaat toimivat keskimäärin 150 päivää vuodessa. Sokeriteollisuuden raaka-aineiden saamiseksi juurikkaat varastoidaan niin sanottuihin kagateihin (suuriin pinoihin).

Sokerijuurikkaan säilytystekniikka

Juurikkaat asetetaan kerroksittain pinoihin aiemmin valmistetuille alueille. Jos säilytystekniikkaa rikotaan, punajuuret itävät ja mätänevät. Loppujen lopuksi juuret ovat eläviä organismeja. Itävyyden ominaisuus on itujen suhde koko hedelmän massaan. Korkean lämpötilan ja korkean kosteuden olosuhteissa punajuuret alkavat itää jo viidentenä säilytyspäivänä. Samaan aikaan kasan yläosassa sijaitsevat punajuuret itävät voimakkaimmin. Tämä on erittäin negatiivinen ilmiö, joka johtaa sokerintuotannon tehokkuuden laskuun. Itävistä aiheutuvien hävikkien minimoimiseksi hedelmien yläosa leikataan pois sadonkorjuun aikana ja itse kasoissa oleva sato käsitellään erikoisliuoksella.

On tärkeää säilyttää hedelmät pinoissa huolellisesti, jotta ne eivät vahingoitu. Loppujen lopuksi sikiön vaurioituneet alueet ovat heikko kohta, johon vaikuttaa ensin ja sitten terveet kudokset.

Lämpötila ja kosteus vaikuttavat merkittävästi bakteerien kehittymiseen. Jos noudatat suositeltua ilman koostumusta ja lämpötilaa1-2 °C, sitten hajoamisprosessit hidastuvat (joskus eivät kehity).

Säilytettävät punajuuret ovat erittäin saastuneita (maaperä, ruoho). Lika heikentää ilmankiertoa pinossa, aiheuttaa mädäntymisprosesseja.

Siksi punajuuret kannattaa pestä ja varastoida pestyinä. Viime vuosina erikoislaitteita on käytetty laaj alti rikkaruohojen, olkien ja lian puh altamiseen.

juurikassato

Yksi tärkeimmistä tehtävistä on sokerijuurikkaan sadon lisääminen. Se riippuu monista tekijöistä. Sokerin tuotanto riippuu suoraan keräysmäärästä sekä raaka-aineiden teknologisesta laadusta.

Ensinnäkin viljeltyjen juurikkaiden tekniset ominaisuudet riippuvat käytetyistä siemenistä. Nykytekniikan avulla voidaan hallita biologisia ja muita ominaisuuksia. Siementen laadunvalvonta voi lisätä merkittävästi kylvöalan hehtaarisatoa.

Juurikkaiden kasvatusmenetelmä on myös tärkeä. Merkittävää sadon kasvua havaitaan niin kutsutulla harjuviljelymenetelmällä (sadon kasvu vaihtelee 15-45 % alueen ilmasto-ominaisuuksien mukaan). Menetelmän ydin on seuraava. Syksyllä erikoiskoneet kaatavat harjanteita, joiden ansiosta maa imee ja kerää kosteutta aktiivisesti. Siksi keväällä maa kypsyy tarpeeksi nopeasti, mikä luo suotuisat olosuhteet hedelmien kylvämiselle, kasvulle ja kehitykselle. Lisäksi juurikkaat on paljon helpompi korjata: harjujen maantiheys on suhteellisen alhainen.

On kummallista, että Neuvostoliiton tiedemies Glukhovsky ehdotti tätä tekniikkaa viime vuosisadan kaukaisella 20-luvulla. Ja suhteellisen äskettäin menetelmä otettiin käyttöön edistyneissä maissa.

Huolimatta suuresta tehokkuudesta, tämä tekniikka ei ole löytänyt laajaa sovellusta. Syynä tähän on erikoislaitteiden puute ja korkea hinta. Sokerin tuotannolla juurikkaasta on siis mahdollisuuksia kehittyä ja saavuttaa uusi teknologinen taso.

Juurikkaiden sato tulee korjata ennen pakkasia. Kaivettujen juurikkaiden toimitukset yrityksille voidaan toteuttaa virtausperiaatteella tai virtaus-uudelleenlaivausmenetelmällä. Hedelmät peitetään oljilla, jotta sakkaroosihävikkiä voidaan vähentää pitkäaikaisen varastoinnin aikana jälleenlaivausasemilla.

Tuotantoprosessi

Keskiverto Venäjän sokeritehdas pystyy käsittelemään useita tuhansia tonneja raaka-aineita (sokerijuurikkaita). Vaikuttavaa, eikö?

Tuotanto perustuu monimutkaisiin kemiallisiin prosesseihin ja reaktioihin. Sen olemus on seuraava. Sokerikiteiden saamiseksi on välttämätöntä eristää (uuttaa) sakkaroosi raaka-aineista. Sitten sokeri erotetaan tarpeettomista aineista ja saadaan syötäväksi valmis tuote (valkoisia kiteitä).

Sokerin tuotantotekniikka koostuu seuraavista toiminnoista:

- puhdistus li alta (pesu);

- lastujen vastaanotto (silppuaminen, jauhaminen);

- sakkaroosin uuttaminen;

- mehun suodatus;

- pakeneminen (kosteuden haihtuminen);

- kiehuva massa(siirappi);

- melassin erottaminen sokerista;

- kuivaussokeri.

Sokerijuurikkaan pesu

Kun raaka-aineet saapuvat sokeritehtaalle, ne päätyvät eräänlaiseen bunkkeriin. Se voi sijaita sekä maan alla että ulkopuolella. Voimakkaalla suunnatulla vesisuihkulla sokerijuurikas huuhdellaan ulos säiliöstä. Juurekset putoavat kuljettimelle, jonka liikkeen aikana raaka-aineet esipuhdistetaan kaikenlaisista roskista (olki, ruoho jne.).

Juurikasvien murskaus

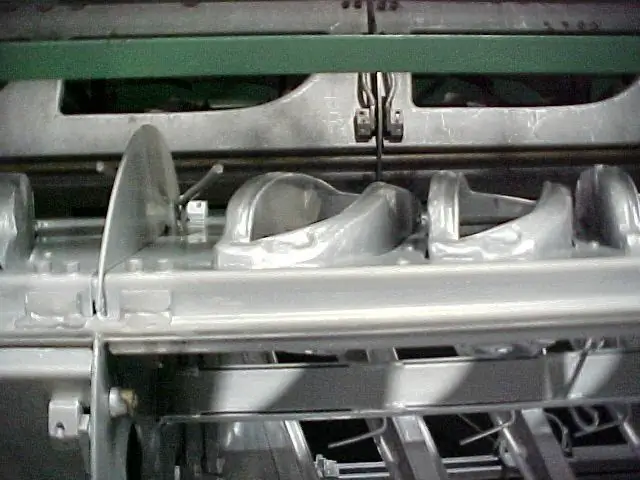

Sokerin valmistaminen juurikkaasta on mahdotonta ilman jauhamista. Niin sanotut juurikasleikkurit tulevat peliin. Lopputulos on ohuita sokerijuurikkaan kaistaleita. Sokerinvalmistustekniikassa palojen leikkaus on erittäin tärkeää: mitä suurempi pinta-ala, sitä tehokkaammin sakkaroosi erottuu.

Sakkaroosin uutto

Juurijuurikaslastut syötetään kuljettimen kautta diffuusiolaitteeseen, jossa on ruuvi. Sokeri erotetaan lastuista lämpimällä vedellä. Lastut syötetään kairan läpi, ja lämmin vesi virtaa sitä kohti, joka poistaa sokerin. Itse sokerin lisäksi vesi kuljettaa mukanaan myös muita liukoisia aineita. Prosessi on varsin tehokas: ulostulossa massa (ns. juurikaslastut) sisältää vain 0,2-0,24 % sokeria massaosuuden perusteella. Sokereilla ja muilla orgaanisilla aineilla kyllästetty vesi samenee ja vaahtoaa voimakkaasti. Tätä nestettä kutsutaan myös diffuusiomehuksi. Täydellisin käsittely on mahdollista vain, kun raaka-aine kuumennetaan 60 asteeseen. Tässä lämpötilassa proteiinit koaguloituvat eivätkä erotu punajuurista. Sokerin tuotanto ei lopu tähän.

Hajottava mehupuhdistus

Nesteestä on tarpeen poistaa juurikkaiden pienimmät suspendoituneet hiukkaset ja liuenneet orgaaniset aineet. Teknologisesti jopa 40 % sivutuotteista voidaan poistaa. Kaikki jäljelle jäänyt kerääntyy melassiin ja poistetaan vasta tuotannon loppuvaiheessa.

Mehu kuumennettu 90 °C:seen. Sitten se käsitellään kalkilla. Tämän seurauksena mehussa olevat proteiinit ja muut aineet saostuvat. Tämä toimenpide suoritetaan erikoislaitteilla 8-10 minuutin kuluessa.

Nyt sinun on poistettava kalkki. Tätä prosessia kutsutaan kyllästymiseksi. Sen olemus on seuraava: mehu on kyllästetty hiilidioksidilla, joka joutuu kemialliseen reaktioon kalkin kanssa, muodostaen kalsiumkarbonaattia, joka saostuu ja imee erilaisia epäpuhtauksia. Mehun läpinäkyvyys lisääntyy, siitä tulee vaaleampaa.

Mehu suodatetaan, kuumennetaan 100 °C:seen ja kyllästetään uudelleen. Tässä vaiheessa suoritetaan syvempi puhdistus epäpuhtauksista, minkä jälkeen mehu lähetetään uudelleen suodatettaviksi.

Mehun on oltava värjäytynyttä ja ohennettua (ei niin viskoosia). Tätä tarkoitusta varten sen läpi johdetaan rikkidioksidia. Mehussa muodostuu rikkihappoa - erittäin vahva pelkistävä aine. Reaktio veden kanssa tuottaa tietyn määrän rikkihappoa, joka vapauttaa vetyä, joka puolestaan kirkastaa mehua.

Karkean ja puhtaan kylläisyyden jälkeen lähtö on 91-93 % korkealaatuisen tuotteen alkuperäisestä tilavuudesta,valkaistu mehu. Sakkaroosin prosenttiosuus tuloksena olevasta mehutilavuudesta on 13-14%.

Kosteuden haihtuminen

Tuotettu kahdessa vaiheessa erikoislaitteilla. Sokerin tuottamiseksi ensimmäisessä vaiheessa on tärkeää saada paksu siirappi, jonka kiintoainepitoisuus on 65-70%. Tuloksena oleva siirappi käy läpi lisäpuhdistuksen ja altistetaan jälleen haihdutusmenettelyyn, tällä kertaa erityisissä tyhjiolaitteissa. On tarpeen saada viskoosi paksu aine, jonka sakkaroosipitoisuus on 92-93 %.

Jos jatkat veden haihduttamista, liuos ylikyllästyy, kiteytyskeskuksia ilmaantuu ja sokerikiteitä kasvaa. Tuloksena olevaa massaa kutsutaan massecuiteksi.

Saadun massan kiehumispiste on 120 °C normaaleissa olosuhteissa. Mutta lisäkeittäminen suoritetaan tyhjiössä (karamellisoitumisen estämiseksi). Tyhjiötä lähellä olevissa olosuhteissa kiehumispiste on paljon alhaisempi - 80 °C. Tämä massa haihdutusvaiheessa tyhjiölaitteessa "seostetaan" tomusokerilla. Mikä stimuloi kiteiden kasvua.

Sokerin erottaminen melassista

Sokerimassa menee sentrifugeihin. Siellä kiteet erotetaan melassista. Sokerikiteiden erottamisen jälkeen ulos tuleva neste on vihreää melassia.

Sentrifugirummun verkossa viipyy sokerikiteitä, jotka käsitellään kuumalla vedellä ja höyrytetään vaalenemaan. Tässä tapauksessa muodostuu niin kutsuttu valkoinen melassi. Tämä on sokerin ja vihreän melassin jäännösten liuos vedessä. Valkoinen melassi käy läpi toissijaisen prosessoinnintyhjiökoneet (häviöiden minimoimiseksi, tuotannon tehokkuuden parantamiseksi).

Vihreä melassi menee toiseen laitteeseen keittämään. Tuloksena saadaan ns. toinen massecuite, josta saadaan jo keltaista sokeria. Se liukenee mehuun ensimmäisen puhdistuksen jälkeen.

Kuivaussokeri

Sokerin tuotantosykli ei ole vielä valmis. Sentrifugin sisältö poistetaan ja lähetetään kuivumaan. Sentrifugin jälkeen sokerin kosteus on noin 0,5 % ja lämpötila 70°C. Rumpukuivaimessa tuote kuivataan 0,1 %:n kosteuspitoisuuteen (tämä varmistetaan suurelta osin sentrifugien jälkeisellä jäännöslämpötilalla).

Jäte

Sokerijuurikkaan sokerintuotannon pääasialliset jätetuotteet ovat massa (ns. juurilastut), melassi, suodatinpuristinmuta.

Juurikasmassa on jopa 90 painoprosenttia raaka-aineista. Toimii hyvänä rehuna karjalle. Massan kuljettaminen pitkiä matkoja on kannattamatonta (korkean kosteuden vuoksi se on erittäin raskasta). Siksi sitä ostavat ja käyttävät sokerintuotantolaitosten lähellä sijaitsevat maatilat. Sellun vahingoittumisen estämiseksi se jalostetaan säilörehuksi.

Joissakin sokerintuotantolaitoksissa lastut puristetaan sokerijuurikkaasta (jopa 50 % kosteudesta poistetaan) ja kuivataan sitten erityisissä kammioissa. Tällaisen käsittelyn seurauksena tarkoitetun ja pitkiä matkoja kuljetettavan massan massa on enintään 10 % sen alkuperäisestä massasta.

Melassa -rehumelassi - saatu toisen massan käsittelyn jälkeen. Sen tilavuus on 3-5 % raaka-aineen painosta. Se on 50 % sokeria. Rehumelassi on tärkeä ainesosa etyylialkoholin valmistuksessa sekä eläinrehun tuotannossa. Lisäksi sitä käytetään hiivan valmistuksessa, sitruunahapon ja jopa lääkkeiden valmistuksessa.

Suodatinpuristimen mudan tilavuus on 5-6 % käsittelemättömien raaka-aineiden massasta. Käytetään lannoitteena maatalousmailla.

Pudistetun sokerin tuotanto

Jalostetun sokerin tuotanto sijaitsee yleensä itse sokeritehtailla. Tällaisten laitosten osana on erityisiä työpajoja. Mutta kolmannen osapuolen organisaatiot, jotka ostavat kidesokeria tehtailta, voivat tuottaa myös puhdistettua sokeria. Puhdistetun sokerin valmistustavan mukaan se voidaan valaa ja puristaa.

Jalostetun sokerin tuotannon teknisten toimintojen järjestys on seuraava.

Sokeri liuotetaan veteen. Paksu siirappi käsitellään erilaisten väriaineiden poistamiseksi. Puhdistuksen jälkeen siirappi keitetään tyhjiökammiossa ja saadaan ensimmäinen jalostettu massecuite. Keltaisuuden poistamiseksi tyhjiökammioon lisätään ultramariinia (0,0008 painoprosenttia siirapista, ei enempää). Kiehumisprosessi on samanlainen kuin sokerin keittäminen.

Hieno massecuite on välitettävä. Muodostuu paksu massa (liete, jonka kosteuspitoisuus on 3%, ei enempää), joka puristetaan. Tuloksena on puhdistettu sokeri, joka on puristimen muodossa. Muodon tarkentamiseksipäät, massecuite kaadetaan sopiviin muotoihin. Muotin pohjassa on erityinen reikä, jonka läpi jäljellä oleva liuos valuu ulos. Märkää puhdistettua sokeria kuivataan kuumalla ilmalla, kunnes kosteusindeksi laskee arvoon 0,3-0,4 %. Sitten jää vain odottaa, kunnes sokeripaakut jäähtyvät, leikata (tarvittaessa) ja pakata.

Suositeltava:

Valatun asf altin tekniikan kuvaus

Mitä kaadettu asf altti on? Miten se valmistetaan, mitä komponentteihin sisältyy ja missä sitä käytetään? Kaikkiin näihin kysymyksiin vastataan tässä artikkelissa

Putken taivutus: tekniikan kuvaus, ominaisuudet ja menetelmät

Muoviputki on PVC-tuote, jonka sisällä on vahvistuskerros. Modernin tekniikan nopean kehityksen ansiosta tällaiset materiaalit korvasivat nopeasti rakennusteollisuuden raskaat ja tilaa vievät valurautaputket. Siksi kotona, kun järjestät lattialämmitystä ja asennat vesijärjestelmän, herää usein kysymys siitä, kuinka putkia taivuttaa. Löydät artikkelissamme kuvauksen PVC-putkien kanssa työskentelyn tekniikasta, ominaisuuksista ja menetelmistä

Kaasusuojattu kaarihitsaus: tekniikan kuvaus, tilat, menetelmät

Kaasusuojattu kaarihitsaus on menetelmä, joka parantaa huomattavasti työtuloksen laatua. Tällä tekniikalla on useita ominaisuuksia. Ennen sen soveltamista päällikön tulee perehtyä suojakaasuympäristössä suoritettavan kaarihitsauksen perusteisiin. Tämän tekniikan ominaisuuksia käsitellään artikkelissa

Öljyn stabilointi: tekniikan kuvaus, valmisteluprosessi, asennuslaite

Öljylähteiden hyödyntämisprosesseihin kentillä liittyy usein käsiteltyjen muodostumien tulvimista, joita vastaan muodostuu stabiileja vesi-öljyemulsioita. Tuloksena on saostumien muodostumista, jotka lisäävät seoksen viskositeettia ja lisäävät sen jähmettymispistettä. Tässä tilassa resurssit on alistettava esikäsittelyyn, josta yksi on öljyn ja siihen liittyvien emulsioiden stabilointi

Tyhjiömetallointi - tekniikan kuvaus, laite ja arvostelut

Artikkeli on omistettu tyhjiömetallointiin. Tekniikan ominaisuudet, käytettyjen laitteiden laite, arvostelut jne. otetaan huomioon