2026 Kirjoittaja: Howard Calhoun | calhoun@techconfronts.com. Viimeksi muokattu: 2025-06-01 07:13:48

Metrologia on tiedettä mittauksista, keinoista ja menetelmistä niiden yhtenäisyyden varmistamiseksi sekä tavoista saavuttaa vaadittu tarkkuus. Sen aiheena on määrällisen tiedon valinta objektien parametreista tietyllä luotettavuudella ja tarkkuudella. Metrologian sääntelykehys on standardit. Tässä artikkelissa tarkastelemme toleranssien ja laskeutumisten järjestelmää, joka on tämän tieteen alajakso.

Osien vaihdettavuuden käsite

Nykyaikaisissa tehtaissa traktoreita, autoja, työstökoneita ja muita koneita ei valmisteta yksikköinä tai kymmeninä, vaan satoja ja jopa tuhansia. Tällaisilla tuotantomäärillä on erittäin tärkeää, että jokainen valmistettu osa tai kokoonpano sopii kokoonpanon aikana täsmälleen paikoilleen ilman ylimääräisiä lukkosepän säätöjä. Loppujen lopuksi tällaiset toiminnot ovat melko työläitä, kalliita ja vievät paljon aikaa, mikä ei ole hyväksyttävää massatuotannossa. Yhtä tärkeää on, että kokoonpanoon tulevat osat voidaan vaihtaa.muihin yhteisiin tarkoituksiin niiden kanssa ilman, että koko valmiin yksikön toiminta vahingoittuu. Tällaista osien, kokoonpanojen ja mekanismien vaihdettavuutta kutsutaan yhdistämiseksi. Tämä on erittäin tärkeä kohta koneenrakennuksessa, sen avulla voit säästää paitsi osien suunnittelu- ja valmistuskustannuksia, myös tuotantoaikaa, lisäksi se yksinkertaistaa tuotteen korjaamista sen toiminnan seurauksena. Vaihdettavuus on komponenttien ja mekanismien ominaisuus ottaa paikkansa tuotteissa ilman ennakkovalintaa ja suorittaa päätehtävänsä eritelmien mukaisesti.

Paritteluosat

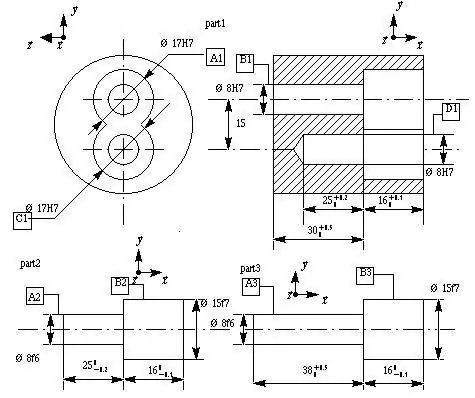

Kahta kiinteästi tai liikkuvasti toisiinsa yhdistettyä osaa kutsutaan yhdistämiseksi. Ja arvoa, jolla tämä artikulaatio suoritetaan, kutsutaan yleensä parituskooksi. Esimerkkinä on hihnapyörän reiän halkaisija ja vastaava akselin halkaisija. Arvoa, jolla yhteyttä ei synny, kutsutaan yleensä vapaaksi kooksi. Esimerkiksi hihnapyörän ulkohalkaisija. Vaihdettavuuden varmistamiseksi osien liitosmittojen tulee aina olla tarkkoja. Tällainen käsittely on kuitenkin hyvin monimutkaista ja usein epäkäytännöllistä. Siksi tekniikassa käytetään menetelmää vaihdettavien osien saamiseksi työskenneltäessä niin sanotulla likimääräisellä tarkkuudella. Se johtuu siitä, että eri käyttöolosuhteissa solmut ja osat asettavat kokonsa sallitut poikkeamat, joiden puitteissa näiden osien moitteeton toiminta yksikössä on mahdollista. Tällaiset poikkeamat, jotka on laskettu erilaisille käyttöolosuhteille, on rakennettu tiettyyn tilaantietty järjestelmä, sen nimi on "yhtenäinen toleranssien ja laskeutumisten järjestelmä".

Toleranssien käsite. Määräominaisuudet

Piirustuksessa toimitetun osan laskettuja tietoja, joista lasketaan poikkeamat, kutsutaan yleisesti nimelliskooksi. Yleensä tämä arvo ilmaistaan kokonaisina millimetreinä. Käsittelyn aikana todellisuudessa saatua osan kokoa kutsutaan todelliseksi kooksi. Arvoja, joiden välillä tämä parametri vaihtelee, kutsutaan yleensä rajaksi. Näistä suurin parametri on suurin kokorajoitus ja pienin parametri on pienin. Poikkeamat ovat osan nimellis- ja raja-arvon erotus. Piirustuksissa tämä parametri on yleensä ilmaistu numeerisessa muodossa nimelliskoossa (ylempi arvo on esitetty yllä ja alempi arvo alla).

Syöteesimerkki

Jos piirustuksessa on arvo 40+0, 15-0, 1, tämä tarkoittaa, että osa on 40 mm, suurin raja on +0,15, pienin on -0,1. Nimellis- ja enimmäisraja-arvon välistä eroa kutsutaan ylemmäksi poikkeamaksi ja minimiraja-arvoksi alemmaksi. Sieltä todelliset arvot on helppo määrittää. Tästä esimerkistä seuraa, että suurin raja-arvo on 40+0, 15=40,15 mm ja pienin: 40-0, 1=39,9 mm. Pienimmän ja suurimman rajakoon eroa kutsutaan toleranssiksi. Laskettu seuraavasti: 40, 15-39, 9=0,25mm.

Aukot ja tiiviys

Mietitäänerityinen esimerkki, jossa toleranssit ja sovitukset ovat tärkeitä. Oletetaan, että tarvitsemme osan, jossa on reikä 40+0, 1, jotta se sopii akseliin, jonka mitat ovat 40-0, 1 -0, 2. Ehdosta voidaan nähdä, että kaikkien vaihtoehtojen halkaisija on pienempi kuin reikä, mikä tarkoittaa, että tällaisella liitoksella syntyy välttämättä rako. Tällaista laskua kutsutaan yleensä liikkuvaksi, koska akseli pyörii vapaasti reiässä. Jos osan koko on 40+0, 2+0, 15, se on kaikissa olosuhteissa suurempi kuin reiän halkaisija. Tässä tapauksessa akseli on painettava sisään, jolloin liitäntään tulee häiriöitä.

Johtopäätökset

Yllä olevien esimerkkien perusteella voidaan tehdä seuraavat johtopäätökset:

- Rako on ero akselin ja reiän todellisten mittojen välillä, kun jälkimmäinen on suurempi kuin ensimmäinen. Tällä liitännällä osat voivat pyöriä vapaasti.

- Esijännitystä kutsutaan yleensä eroksi reiän ja akselin todellisten mittojen välillä, kun jälkimmäinen on suurempi kuin ensimmäinen. Tällä liitännällä osat painetaan sisään.

Sovitus- ja tarkkuusluokat

Laskeutumiset jaetaan yleensä kiinteisiin (kuuma, paina, helppo painallus, kuuro, tiukka, tiheä, jännittynyt) ja liikkuviin (liukuva, juoksu, liike, helppokulkuinen, leveä juoksu). Kone- ja instrumentointialalla on tiettyjä sääntöjä, jotka säätelevät toleransseja ja laskeutumisia. GOST tarjoaa tietyt tarkkuusluokat kokoonpanojen valmistuksessa määritettyjä mittapoikkeamia käyttäen. KäytännöstäTie- ja maatalouskoneiden yksityiskohdat tiedossa niiden toimintaa haittaamatta voidaan valmistaa pienemmällä tarkkuudella kuin sorveja, mittalaitteita ja autoja. Tässä suhteessa koneenrakennuksen toleransseilla ja sovituksilla on kymmenen eri tarkkuusluokkaa. Tarkimmat niistä ovat viisi ensimmäistä: 1, 2, 2a, 3, 3a; kaksi seuraavaa viittaa keskitarkkuuteen: 4 ja 5; ja kolmesta viimeisestä karkeaan: 7, 8 ja 9.

Jotta saat selville, mihin tarkkuusluokkaan osa tulee valmistaa, laita piirustukseen sopivuutta osoittavan kirjaimen viereen tätä parametria osoittava numero. Esimerkiksi merkintä C4 tarkoittaa, että tyyppi on liukuva, luokka 4; X3 - juoksutyyppi, luokka 3. Kaikille toisen luokan laskeutumisille ei laita digitaalista merkintää, koska se on yleisin. Saat yksityiskohtaisia tietoja tästä parametrista kaksiosaisesta hakuteoksesta "Tolerances and Fits" (Myagkov V. D., 1982 painos).

Akseli- ja reikäjärjestelmä

Toleranssia ja sovituksia pidetään yleensä kahdena järjestelmänä: reiät ja akselit. Ensimmäiselle niistä on ominaista se, että siinä kaikki tyypit, joilla on sama tarkkuus ja luokka, viittaavat samaan nimellishalkaisijaan. Rei'illä on vakioarvot rajapoikkeamien arvot. Tällaisessa järjestelmässä saadaan erilaisia laskuja akselin maksimipoikkeaman muuttamisen seurauksena.

Toiselle niistä on ominaista se, että kaikki tyypit, joilla on sama tarkkuus ja luokka, viittaavat samaan nimellishalkaisijaan. Akselin raja-arvot ovat vakiotpoikkeamat. Erilaisia laskeutumisia suoritetaan reikien maksimipoikkeamien arvojen muuttamisen seurauksena. Reikäjärjestelmän piirustuksissa on tapana merkitä kirjain A ja akseli - kirjain B. Kirjaimen viereen sijoitetaan tarkkuusluokan merkki.

Esimerkkejä symboleista

Jos piirustuksessa on "30A3", tämä tarkoittaa, että kyseinen kappale on työstettävä kolmannen tarkkuusluokan reikäjärjestelmällä, jos "30A" on merkitty, se tarkoittaa samaa järjestelmää, mutta toinen luokka. Jos toleranssi ja sovitus on tehty akseliperiaatteella, vaadittu tyyppi ilmoitetaan nimelliskoossa. Esimerkiksi osa, jonka nimi on "30B3", vastaa kolmannen tarkkuusluokan akselijärjestelmän käsittelyä.

Kirjassaan M. A. Paley ("Toleranssit ja sovitukset") selittää, että koneenrakennuksessa käytetään reiän periaatetta useammin kuin akselia. Tämä johtuu siitä, että se vaatii vähemmän laitteita ja työkaluja. Esimerkiksi tietyn nimellishalkaisijan omaavan reiän prosessoimiseksi tämän järjestelmän mukaisesti tarvitaan vain yksi kaavin kaikille tämän luokan tasanteille ja yksi rajatulppa halkaisijan muuttamiseksi. Akselijärjestelmässä tarvitaan erillinen kalvinta ja erillinen tulppa, jotta ne sopivat samaan luokkaan.

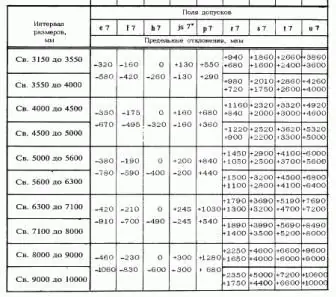

Toleranssit ja sovitukset: poikkeamataulukko

Tarkkuusluokkien määrittämiseen ja valitsemiseen on tapana käyttää erityistä viitekirjallisuutta. Joten toleranssit ja sovitukset (tässä artikkelissa on esimerkkitaulukko) ovat yleensä hyvin pieniä arvoja. vartenjotta ylimääräisiä nollia ei kirjoitettaisi, kirjallisuudessa ne on merkitty mikroneina (millimetrin tuhannesosat). Yksi mikroni vastaa 0,001 mm. Yleensä nimellishalkaisijat ilmoitetaan tällaisen taulukon ensimmäisessä sarakkeessa ja reiän poikkeamat toisessa. Loput kaaviot esittävät erikokoisia laskeutumisia vastaavine poikkeamineen. Plus-merkki tällaisen arvon vieressä osoittaa, että se pitäisi lisätä nimelliskokoon, miinusmerkki tarkoittaa, että se tulee vähentää.

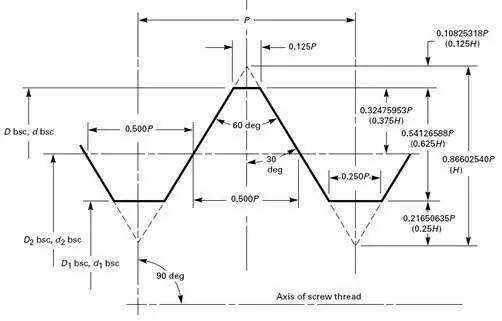

Sangat

Kierreliitosten toleranssissa ja sovituksissa on otettava huomioon se, että kierteet yhdistetään vain profiilin sivuilla, vain höyrytiiviit tyypit voivat olla poikkeus. Siksi pääparametri, joka määrittää poikkeamien luonteen, on keskimääräinen halkaisija. Toleranssit ja sovitukset ulko- ja sisähalkaisijoille on asetettu siten, että puristuminen kierteen kouruissa ja yläosissa eliminoidaan kokonaan. Virheet ulkomitan pienentämisessä ja sisämitan lisäämisessä eivät vaikuta korjausprosessiin. Poikkeamat kierteen nousussa ja profiilin kulmassa aiheuttavat kuitenkin kiinnittimen juuttumisen.

Rakokierteiden toleranssit

Toleranssi- ja välyskohtaukset ovat yleisimpiä. Tällaisissa liitoksissa keskimääräisen halkaisijan nimellisarvo on yhtä suuri kuin mutterin kierteen suurin keskiarvo. Poikkeamat lasketaan yleensä profiililinjasta, joka on kohtisuorassa kierteen akseliin nähden. Tämä määräytyy GOST 16093-81:n mukaan. Muttereiden ja pulttien kierteen halkaisijan toleranssit määräytyvät määritetyn tarkkuusasteen mukaan (merkitty numerolla). Hyväksyttytämän parametrin seuraava arvosarja: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Niille ei ole asetettu toleransseja. Kierteen halkaisijakenttien sijoittaminen profiilin nimellisarvoon auttaa määrittämään tärkeimmät poikkeamat: ylemmät pulttien ulkoiset arvot ja alemmat mutterien sisäiset arvot. Nämä parametrit riippuvat suoraan tarkkuudesta ja yhteysvaiheesta.

Toleranssit, sovitukset ja tekniset mitat

Osien ja mekanismien tuotannossa ja prosessoinnissa tietyillä parametreilla sorvaajan on käytettävä erilaisia mittaustyökaluja. Yleensä karkeisiin mittauksiin ja tuotteiden mittojen tarkistamiseen käytetään viivoja, jarrusatureita ja sisämittareita. Tarkempia mittauksia varten - jarrusatulat, mikrometrit, mittarit jne. Kaikki tietävät, mikä viivaimella on, joten emme jää siihen kiinni.

Satula on yksinkertainen työkalu työkappaleiden ulkomittojen mittaamiseen. Se koostuu parista kääntyvistä kaarevista jaloista, jotka on kiinnitetty samalle akselille. Myös jarrusatulaa on jousityyppinen, se asetetaan haluttuun kokoon ruuvilla ja mutterilla. Tällainen työkalu on hieman kätevämpi kuin yksinkertainen työkalu, koska se säilyttää määritetyn arvon.

Satula on suunniteltu suorittamaan sisäisiä mittauksia. On tavallinen ja jousityyppi. Tämän työkalun laite on samanlainen kuin jarrusatula. Instrumentin tarkkuus on 0,25 mm.

Satula on tarkempi laite. Niillä voidaan mitata sekä ulko- että sisäpintoja.käsitellyt osat. Työskennellessään sorvin sorvaimessa se mittaa jarrusatulalla uran tai reunuksen syvyyttä. Tämä mittaustyökalu koostuu akselista, jossa on asteikot ja leuat, sekä rungosta, jossa on toinen leukapari. Ruuvin avulla runko kiinnitetään tankoon haluttuun asentoon. Mittaustarkkuus on 0,02 mm.

Syvyysmittari - tämä laite on suunniteltu mittaamaan urien ja alileikkausten syvyyttä. Lisäksi työkalun avulla voit määrittää reunusten oikean asennon akselin pituudella. Tämän laitteen laite on samanlainen kuin paksuus.

Mikrometrejä käytetään määrittämään tarkasti työkappaleen halkaisija, paksuus ja pituus. Ne antavat lukemat 0,01 mm:n tarkkuudella. Mitattava kohde sijaitsee mikrometriruuvin ja kiinteän kantapään välissä, säätö tehdään pyörittämällä rumpua.

Sisämittareita käytetään sisäpintojen tarkkoihin mittauksiin. On kiinteitä ja liukulaitteita. Nämä työkalut ovat tankoja, joissa on mittapallon päät. Niiden välinen etäisyys vastaa määritettävän reiän halkaisijaa. Sisätulkin mittarajat ovat 54-63 mm, lisäpäällä voidaan määrittää halkaisijat jopa 1500 mm.

Suositeltava:

Teknologiset prosessit koneenrakennuksessa. Automatisoidut prosessinohjausjärjestelmät

Teknologinen prosessi on kaiken tuotantotoiminnan perusta. Se sisältää joukon tietyssä järjestyksessä suoritettuja toimenpiteitä, joiden tarkoituksena on muuttaa valmistetun tuotteen muotoa, kokoa ja ominaisuuksia. Tärkeimmät esimerkit teknologisista prosesseista ovat mekaaninen, lämpö, puristuskäsittely sekä kokoonpano, pakkaus, painekäsittely ja paljon muuta

Koneenrakennuksessa käytetyt kierteet

Kierre on koristeellinen kierre, jonka jakoväli on tasainen kartiomaiselle tai sylinterimäiselle pinnalle. Se on pääelementti kahden tyyppisten kiinnikkeiden yhdistämiseen. Tähän mennessä yleisissä koneenrakennussovelluksissa tärkeimmät ulkoiset ja sisäiset kierteet ovat metrisiä